2. 中国科学院金属研究所,辽宁沈阳 110016;

3. 中国科学院海洋研究所,海洋环境腐蚀与生物污损重点实验室,山东青岛 266071

2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang, Liaoning, 110016, China;

3. Key Laboratory of Marine Environmental Corrosion and Bio-fouling, Institute of Oceanology, Chinese Academy of Sciences, Qingdao, Shandong, 266071, China

【研究意义】铝合金具有较高的机械强度和表面硬度,并仍然保持着低密度的固有特性,因此广泛应用于各个领域。但是铝合金在潮湿环境中易发生大气腐蚀,导致产品性能下降乃至失效,限制了铝及其合金在潮湿含盐环境中的使用[1]。铬化处理是一种最常用也是最有效的表面处理方法,经过铬化处理后得到的铬化膜具有良好的耐蚀性,但是该膜之所以有良好的耐腐蚀性能是因为膜结构中存在六价铬,六价铬不仅具有高度的毒性,而且有很强的致癌性,对人体及环境有严重的危害[2-3]。因此目前铬化处理正在逐步被无铬处理取代,研究环境友好型的表面处理方法是我们目前研究的热点和重点。分子筛是一种硅铝酸盐晶体,具有高温热稳定性、抗化学侵蚀与生物侵蚀、离子交换性能等优点[4-5]。其中高硅分子筛具有水蒸气稳定性和憎水性,高硅分子筛的合成过程中使用了有机模板剂,这种有机模板剂不会自行挥发,而是会留在分子筛晶体孔道结构中,只有在350℃以上的高温培烧才能除去,且模板剂的存在会使基体与外界环境分离,使得气体难以透过未经培烧的高硅MFI型分子筛膜。可见分子筛是一种具有环保前景的无毒且环境友好型材料,这些特点使得ZSM-5型分子筛在金属的腐蚀与防护方面有着广阔的应用前景[6-8]。【前人研究进展】Huang等[9]发现利用溶胶凝胶法和原位沉积法在Al基体表面沉积MFI型分子筛能够显著提高基体在NaCl溶液中的耐腐蚀性能。Lew等[10]通过研究发现纯硅型分子筛在耐酸性腐蚀方面效果突出。Chen等[11]发现,分子筛沉积到低碳钢上后,低碳钢的耐有机酸性能有明显提高,而且还具有一定的抗菌作用。目前分子筛在防腐领域的研究多集中在分子筛膜方面,而分子筛在金属基体表面的沉积尚存在均匀差、与基体结合性差及厚度薄等问题,限制了它的推广应用,因此本研究将试图从分子筛水性涂料入手,实现分子筛对金属材料的防腐加工[12-13]。【本研究切入点】随着消费者环保意识的不断提升,环保涂料的发展迎来了机遇。以ZSM-5分子筛为代表的分子筛是20世纪40年代发展起来的一种新型无机材料,具有良好的良好的抗酸性、热稳定性及水热稳定性,在防腐领域崭露头角[14-15]。如在水性漆中以ZSM-5为填料,进一步提升水性漆的耐蚀性能而用于铝合金的防腐,将有望获得环保高效的防腐涂料。【拟解决的关键问题】由于水性漆存在颜料分散性差、易流挂等缺点,因此本研究将确定分散均匀的分子筛的工艺条件,并对获得的分子筛水性涂料的微观形貌和耐蚀性能展开研究,分析分子筛对于水性漆耐蚀性提升的可行性。

1 材料与方法 1.1 材料本实验选用航空用铝合金为基底材料,其牌号为硬铝12,主要合金成分如表 1所示。

| 表 1 硬铝12主要合金元素成分 Table 1 Major alloying elements of duralumin 12(wt%) |

实验中涉及到的实验试剂包括四丙基氢氧化铵(25%,分析纯,寿光市鲁科化工有限公司)、正硅酸乙酯(分析纯,上海紫一试剂厂)、硝酸铝(分析纯,南京化学试剂股份有限公司)、氯化钠(分析纯,南京化学试剂股份有限公司)、镍粉(99.99%,济宁宏伟化工有限公司)、环氧树脂(分析纯,郑州富佳化工科技有限公司)、聚酰胺树脂(分析纯,镇江丹宝树脂有限公司)、市售水性丙烯酸树脂(河北晨阳工贸集团有限公司)。

1.2 方法 1.2.1 试样前处理将铝合金板加工成实验所需尺寸18 mm×10 mm×2 mm的铝片,上端打直径为Φ3 mm的孔。利用600#、1000#、2000#的砂纸对试样表面进行逐级打磨,以去除表面划痕,去离子水清洗干净后,经无水乙醇脱水,待用。

1.2.2 ZSM-5分子筛粉末的制备利用原位水热合成法制备了分子筛粉末。首先将12 mL TPAOH与80 mL去离子水混合,在室温下剧烈搅拌,同时缓慢滴加TEOS(1 d/s),出现浑浊时停止滴加,搅拌清澈继续滴加直至滴完。滴加结束后加入0.032 8 g的Al(NO3)3和36 mL的TPAOH,混合后搅拌6 h,然后将液体置于50 mL的晶化釜(约4/5)中,并将其放入烘箱,在180℃下恒温12 h。将制得的液体自然冷却,离心(5 500~6 000 r/min)至中性,于60℃下干燥。最后取出干燥的粉末,利用玛瑙研钵进行研磨,待用。

1.2.3 分子筛涂层的制备在前期实验的基础上,确定分子筛粉末在水性环保漆中填量依次为0%、5%、10%、15%、20%,按照上述比例制备分子筛涂料并涂覆在铝合金表面,试样分别记作A0、A1、A2、A3、A4。制备分子筛涂料时,首先将环保水性漆经100目的筛网过滤,然后用量筒称取适量的环保水性漆,将适量分子筛粉末与水性漆混合后用玻璃棒搅拌均匀,再经磁力搅拌器搅拌(2~3 min)、超声分散(2~3 min)、磁力搅拌器再次搅拌(2~3 min)后,利用100目筛网滤去气泡等杂质。可用胶头滴管吸取少量分散均匀的涂料滴加到载玻片上,在显微镜下观察分子筛的分散情况,余料涂覆在铝合金表面。

1.3 性能测试为分析分子筛涂层对于铝合金试样耐蚀性的提升,对所获得的试样进行了表征。利用光学显微镜(双目倒置,上海光学仪器一厂)观察分子筛粉末在涂料中的分散情况。对制备好的分子筛粉末进行XRD(Rigaku D/max-rA,日本理学公司)物相分析。利用扫描电子显微镜(JSM-6700F,日本电子公司)对铝合金试样的腐蚀形貌进行表征,分析其腐蚀特点和机理。利用膜测厚仪(TT260,武汉华泰科仪检测设备)对分子筛涂层的厚度进行测试分析。利用电化学工作站(CS380,武汉科思特仪器有限公司)对已覆盖分子筛膜的铝合金试样进行动电位极化曲线扫描,分析不同填充比例下试样的电化学性能,进而确定最佳的填充比例。

2 结果与分析 2.1 XRD衍射分析为确定本实验所制备的分子筛粉末物相组成,对其进行了XRD物相分析。如图 1所示,~8°、~9°、~23°、~24°、~25°(2θ)为ZSM-5的XRD特征峰(曲线a),水热法制备的分子筛的XRD特征峰(曲线b)与之相同,表明通过水热法合成了ZSM-5分子筛粉末。

|

图 1 180℃,12 h条件下ZSM-5分子筛的XRD Fig.1 XRD aluminum alloy coating under the condition of 180℃, 12 h |

涂层厚度是影响涂层性能的因素之一,通常涂层越厚其耐蚀性越好,为了更好的分析分子筛涂层的耐腐蚀性能,本实验涂覆了涂层厚度相近的5组试样,厚度如表 2所示。

| 表 2 不同添加比例下样品的膜厚 Table 2 Film thickness of different proportion zeolite |

利用光学显微镜观察了不同比例下配制的分子筛涂料分散程度,如下图 2所示。图 2为×200倍下不同比例的分子筛分散情况,可以看到各比例的涂料中分子筛分散情况相似,分散相对均匀,无明显的大范围聚集现象。

|

图 2 分子筛在200倍下的分散情况 Fig.2 Zeolite dispersion situation(×200) |

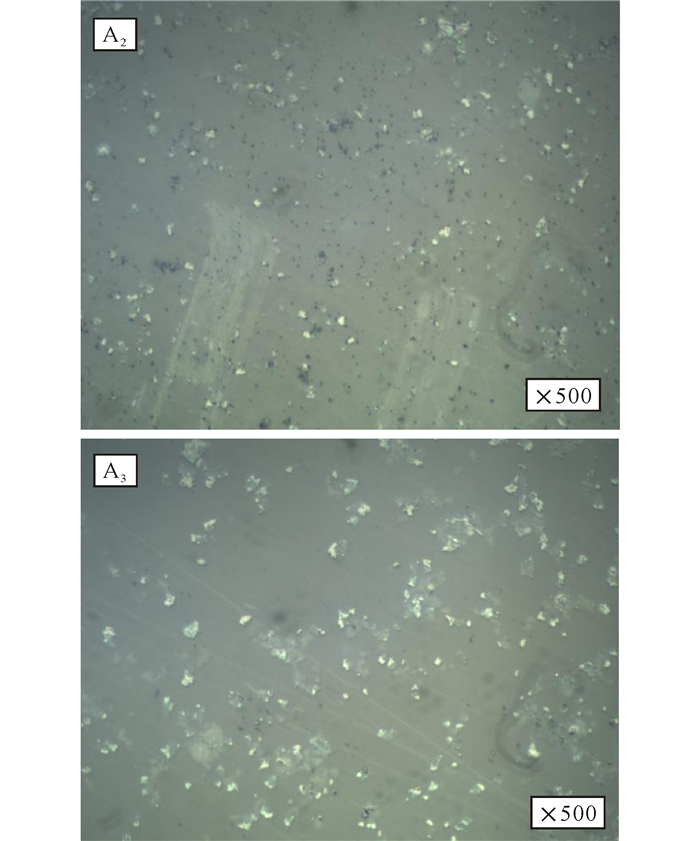

放大到500倍下观察时(图 3),发现涂层中分子筛是以团聚体形式分散在涂层中,该团聚体的尺寸随着分子筛加入量的增加而增大。A2、A3 2组样品的分子筛团聚体尺寸依次增大,从A3即添加15%的分子筛起,视野中出现了较大块的团聚现象,不过整体来看团聚体的分散仍然比较均匀。涂料中填料的分散情况是影响其耐蚀性能的重要因素,其对性能的影响需要进一步的试验来验证。

|

图 3 分子筛在500倍下的分散情况 Fig.3 Zeolite dispersion situation(×500) |

测定铝合金基体(Al)及涂覆分子筛涂层的铝合金共6组试样的极化曲线。在极化曲线测试中,电化学工作站的初始电位设置为-0.05 V(Vs.OCP),终止电位是-0.5 V(Vs.SCE),扫描速率0.5 mV/s,测试结果如图 4所示。实验中测得的腐蚀电位、腐蚀电流密度和腐蚀速度,列于表 3中。

|

图 4 添加不同比例分子筛粉末的极化曲线 Fig.4 Polarization curves of different proportion zeolite |

| 表 3 添加不同比例分子筛粉末测得的腐蚀电位 Table 3 Corrosion potential of different proportion zeolite |

从图 4和表 3中可以看出,随着分子筛添加量的增加,各试样的腐蚀电位呈现先增加后降低的趋势。A0、A1、A2、A3 4组试样的腐蚀电位相对于铝合金基体而言均有所增加,其中A2样品腐蚀电位最正,其他3组试样的腐蚀电位相差不大。从极化曲线图还可以看出铝合金基体活化溶解区范围很大,而其他涂覆涂料的各组试样随着极化电位的升高,阳极极化区均早于铝合金基体进入钝化区,展现了不同程度的钝化能力。

从表 3中还可以发现,涂覆涂料后的铝合金试样的腐蚀速率均略高于铝合金基体,不过在各涂覆试样中A2试样的腐蚀速率最低,与铝合金基体腐蚀速度相近。考虑A2组试样具备较高的自腐蚀电位、较大的阳极极化率和较低的自腐蚀电流,综合电化学性能优异,体现了较好的耐腐蚀性能,相对铝合金基体而言,其耐蚀性也是有所提高的,这一结论尚需结合其他的测试手段来验证。

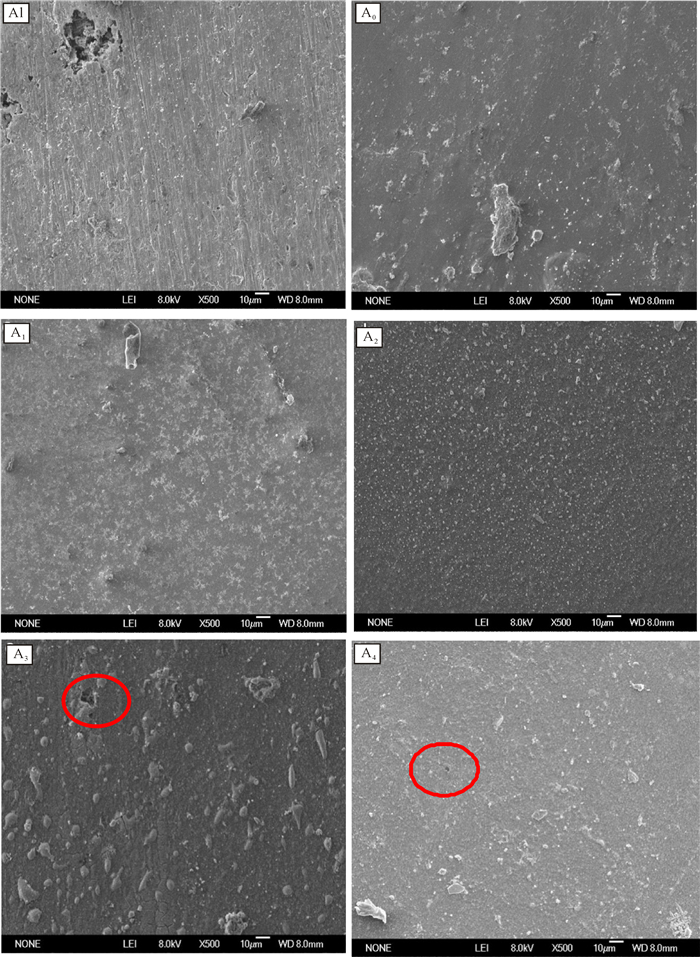

2.5 SEM形貌分析在扫描电镜下观察试样的腐蚀形貌及分子筛的分散情况。从SEM图片(图 5)可以看出,铝合金基体试样的表面出现了蚀坑,而涂覆涂层的试样其表面明显受到保护,无明显的腐蚀现象。但是添加不同比例分子筛的水性漆涂覆到铝基体表面形成涂层后,涂层在腐蚀环境中也表现出不同性能,有些涂层会出现细小的孔洞,这是发生腐蚀后的现象,即涂层出现了破损,例如A3、A4。而试样A0、A1、A2表面涂层并没有出现明显的破损。进一步将A1与A2样品表面进行对比,可以看出A2样品的表面分子筛分布致密且尺寸比较均匀。

|

图 5 添加不同比例分子筛粉末的铝合金腐蚀形貌SEM图 Fig.5 SEM images of corrosion morphology of Al alloy with different proportion zeolite powder |

由于涂层的固化过程为失水固化,即涂层内部的水分会通过涂层中的微孔散失,因此在固化后的涂层中也就存在了微孔,加入分子筛后,可适当填充涂层中的微孔,提升其耐蚀性能。同时,涂层中的分子筛需要利用树脂粘结,如果分子筛含量过大,水性树脂含量较小,不能够将分子筛颗粒紧密粘结,因此会对涂层的耐蚀性产生不利影响,所以随着分子筛添加量的增加,耐蚀性反而降低。

综合考虑分子筛在涂料中的分散情况、各试样的电化学性能和微观腐蚀形貌、涂覆涂料后的膜厚、宏观腐蚀形貌这几方面因素发现,A2组的样品分子筛分散均匀、无明显的大块团聚、其电化学性能的测试中腐蚀电位最正,腐蚀速率和腐蚀电流密度与铝合金基体相当,且明显低于其他几组样品,而铝合金基体由于活化溶解区范围较大,其耐腐蚀性能反而不如A2组的样品。腐蚀后形貌A2组的样品表面无明显腐蚀缺陷,保持了致密的涂层结构。综上所述,可以确认在水性漆中添加分子筛比例为10%的样品的耐腐蚀性能最为优异。

3 结论分子筛的低介电常数、耐高温、耐腐蚀和无毒性等优点,使其未来有可能替代含铬、锌等对人类和环境造成严重危害的传统涂料,有望应用于航空铝合金表面的环境友好型良性耐蚀涂层,提高航空用铝合金寿命及保障航空安全。本实验的结果表明:

(1) 分子筛粉末在水性漆中最大分散比例为15%,超过15%后会在宏观上发生大块团聚,而低于15%时,分子筛无明显团聚,分散效果比较好。

(2) 当分子筛作为填料添加到水性漆中时,其添加比例低于15%时会提高涂料的耐蚀性能,且当分子筛添加比例为10%时,对涂料的防腐性能提升最为明显,分子筛比例为20%时其耐蚀性最差。

| [1] |

林玉珍, 杨德钧. 腐蚀和腐蚀控制原理[M]. 北京: 中国石化出版社, 2014. LIN Y Z, YANG D J. Corrosion and principle of corrosion control[M]. Beijing: China Petrochemical Press, 2014. |

| [2] |

于兴文, 曹楚南. 达克罗技术研究进展[J]. 腐蚀与防护, 2001, 22(1): 1-4. YU X W, CAO C N. Development of research on the dacromet technique[J]. Corrosion & protection, 2001, 22(1): 1-4. |

| [3] |

NING L I, CHEM L, ZHOU D R. Survey on dacromet patents[J]. Materiais Protection, 2000, 1975(1): 196-197. |

| [4] |

KOKOTAILO G T, LAWTON S L, OLSON D H, et al. Structure of synthetic zeolite ZSM-5[J]. Nature, 1978, 272(5652): 437-438. DOI:10.1038/272437a0 |

| [5] |

董艳娟.铝合金表面MFI沸石分子筛膜的合成及其防腐性能研究[D].杭州: 浙江大学, 2012. DONG Y J.Synthesis of MFI zeolite coatings and their corrosion protection on aluminum alloy[D]. Hangzhou: Zhejiang University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10335-1013339719.htm |

| [6] |

李小丽, 姜先策, 戚玉玺, 等. 铝合金表面防腐技术综述[J]. 科技创新导报, 2011(3): 65-66. LI X L, JIANG X C, QI Y X, et al. Overview of corrosion protection technology of aluminum alloy surface[J]. Science and Technology Innovation Herald, 2011(3): 65-66. DOI:10.3969/j.issn.1674-098X.2011.03.052 |

| [7] |

吴春田, 丛昱, 王晓东, 等. 高温合金表面ZSM-5分子筛涂层的浸涂制备研究[J]. 工业催化, 2010, 18: 168-170. WU C T, CONG Y, WANG X D, et al. Preparation of ZSM-5 zeolite coating on high temperature alloy by dip coating[J]. Industrial Catalysis, 2010, 18: 168-170. |

| [8] |

PANDE H B, PARIKH P A. Novel application of ZSM-5 zeolite:Corrosion-resistant coating in chemical process industry[J]. Journal of Materials Engineering and Performance, 2013, 22(1): 190-199. |

| [9] |

HUANG L Y, HAO Y C, YUAN W C, et al. Growth of MFI zeolite film as corrosion protection layer of aluminum alloy[J]. Microporous and Mesoporous Materials, 2015, 217: 71-80. DOI:10.1016/j.micromeso.2015.05.045 |

| [10] |

LEW C M, LIU Y, DAY B, et al. Hydrofluoric-acid-resistant and hydrophobic pure-silica-zeolite MFI low-dielectric-constant films[J]. Langmuir, 2009, 25(9): 5039-5044. DOI:10.1021/la803956w |

| [11] |

CHEN G X, BEDI R S, YAN Y S, et al. Initial colloid deposition on bare and zeolite-coated stainless steel and aluminum:Influence of surface roughness[J]. Langmuir, 2010, 26(15): 12605-12613. DOI:10.1021/la101667t |

| [12] |

郎林.MFI型取向分子筛膜的制备与应用[D].天津: 天津大学, 2009. LANG L.Fabrication and applications of oriented MFI zeolite membranes[D]. Tianjin: Tianjin University, 2009. http://cdmd.cnki.com.cn/article/cdmd-10056-2010090334.htm |

| [13] |

张雄福.ZSM-5型沸石膜的合成、表征及反应性能研究[D].大连: 大连理工大学, 2000. ZHANG X F.Sythesis and Properties of ZSM-5 type zeolite membrane[D]. Dalian: Dalian University of Technology, 2000. http://cdmd.cnki.com.cn/article/cdmd-10141-2000004197.htm |

| [14] |

LIU X, YANG C, XIE G W, et al. Study on the corrosion-resistant performance of ZSM-5 zeolite film on the surface of Al2024[J]. Advanced Materials Research, 2014(1033/1034): 1254-1257. |

| [15] |

陈琴, 刘欣, 程坤, 等. 用于金属材料的耐腐蚀沸石薄膜和涂层的研究进展[J]. 腐蚀科学与防护技术, 2017, 29(4): 457-461. CHEN Q, LIU X, CHENG K, et al. Research development of anti-corrosion films and coatings of zeolites for metallic materials[J]. Corrosion Science and Protection Technology, 2017, 29(4): 457-461. |

2018, Vol. 34

2018, Vol. 34