2. 重庆交通大学航运与船舶工程学院, 重庆 400074;

3. 海洋科学与技术试点国家实验室, 海洋腐蚀与防护开放工作室, 山东青岛 266237;

4. 中国科学院海洋大科学研究中心, 山东青岛 266071

2. School of Shipping and Ship Engineering, Chongqing Jiaotong University, Chongqing, 400074, China;

3. Open Studio for Marine Corrosion and Protection, Pilot National Laboratory for Marine Science and Technology, Qingdao, Shandong, 266237, China;

4. Center for Ocean Mega-Science, Chinese Academy of Sciences, Qingdao, Shandong, 266071, China

海洋经济和海洋科技的发展已经被我国提升到前所未有的战略水平,沿海工程、海洋开采、水下工程和其他战略性新兴海洋产业正在快速崛起,开发和建造各类更高水平的新型深海钻井设备、军舰、深潜器和海洋空间站等设施,是海洋资源开发和维护国防安全的物资保障。但海洋环境恶劣,对船舶乃至海洋装备的腐蚀无疑带来巨大的威胁。因此,研究镍基合金材料在海洋性环境下的腐蚀行为,将对镍基合金在海洋工程领域的应用发挥积极的作用。

国内外对镍基合金的研究方法有很多,其中以传统高温氧化研究为多,而高温氧化主要分为两个阶段历程:化学反应以及经过氧化膜的物质迁移与扩散过程[1-3]。金属在氧化的早期阶段,其表面与氧发生完全接触,氧化过程主要受反应控制,并且试样的质量呈现出快速增加的趋势。Al、Cr与氧具有很强的亲和力[4],生成的氧化物自由能比较低[5],而且生成的Al2O3氧化膜致密程度高,能大幅度提升合金的抗氧化性能[6],可以防止氧进一步扩散到金属内部,氧化形式开始由反应控制向扩散控制转变,并且氧化速率也开始变得缓慢[2]。合金样品表面的腐蚀产物则大多表现为典型的双层氧化物结构,即从样品表面到基体依次为外层、内层和基体。镍基合金因其含有的Al、Cr元素以及其他强化元素,表现出较强的高温抗氧化性能,从而受到研究学者们的广泛关注。

利用电化学方法研究镍基合金的腐蚀行为也逐渐成为热门。相较于传统的高温腐蚀研究方法,电化学方法不需要长时间的等待,在实验中更容易发现点蚀行为的存在。此外电化学方法也比传统高温实验更容易实施,并且可以随时停止。本研究拟采用电化学方法对镍基合金进行腐蚀性能研究,讨论在通过电化学腐蚀实验后,所研究合金材料表面腐蚀产物的结构组成及腐蚀机理,为此类合金在海洋性环境中的腐蚀行为以及机理研究提供理论依据。

1 材料与方法 1.1 材料试验材料是一种含Re的第二代镍基合金CMSX-4,其主要化学成分见表 1。样品为直径13 mm、厚度3 mm的合金片,工作面积约为1.327 cm2,除工作表面外,其余表面均需用环氧树脂密封。样品的工作表面经SiC砂纸抛光至2000 #,经二次去离子水超声清洗,并用无水乙醇脱脂,再用吹风机干燥后备用。

| 元素 Element |

质量分数 Mass concentra- tionindex (%) |

| Co | 9.0 |

| Cr | 6.5 |

| Ta | 6.5 |

| W | 6.0 |

| Al | 5.6 |

| Re | 3.0 |

| Ti | 1.0 |

| Mo | 0.6 |

| Hf | 0.1 |

| Ni | 余量Margin |

1.2 方法

电化学测试采用经典三电极系统,使用Zahner Zennium pro电化学工作站,对电极为20 mm×20 mm×2 mm规格的Pt片,参比电极为饱和甘汞电极(SCE),电解池溶液为3.5 wt.%的NaCl溶液(模拟人工海水,未除氧)。动电位极化测试扫描速率为1 mV/s,相对于开路电位(OCP),扫描范围为-0.5— +1.4 V。

采用配有能谱分析(EDS)设备的S-3400扫描电子显微镜(SEM)对试样表面腐蚀产物进行表面微观形貌和元素含量分析,并利用Thermo Escalab 250Xi X射线光电子能谱仪(XPS)分析腐蚀产物中基本元素的价态并确定其组成。

2 结果与分析 2.1 动电位极化曲线从图 1可知,CMSX-4合金在3.5 wt.% NaCl溶液中具有钝化和过钝化行为,钝化区间约为750 mV,表明CMSX-4合金在海洋性环境中具有一定的耐蚀性能。在钝化区,维钝电流随电位的正移几乎不发生变化[7],从CMSX-4合金试样的动电位极化曲线中也能够看到这种现象。合金自腐蚀电位为-0.384 V,击破电位约为0.5 V,超过击破电位(图 1中的点P)后,合金表面的钝化膜将被破坏,并且在钝化膜性能比较脆弱的位置(如在合金表面非金属夹杂物、析出相、晶界、位置露头等缺陷处)开始发生点蚀。

|

| 图 1 CMSX-4合金在3.5 wt.% NaCl溶液中的极化曲线 Fig.1 Polarization curve of CMSX-4 alloy in 3.5 wt.% NaCl solution |

2.2 表面SEM(EDS)分析

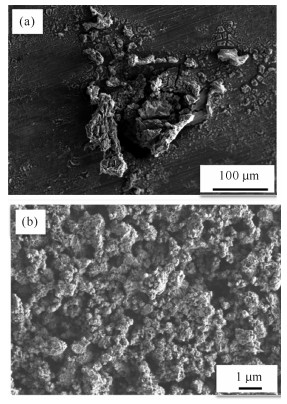

图 2是CMSX-4合金在3.5 wt.% NaCl溶液中进行阳极氧化后的表面腐蚀形貌。可以看到疏松多孔的块状腐蚀产物附着于合金表面,腐蚀裂纹也一并存在,成片的块状腐蚀垢分布足以表明腐蚀发生的程度,说明腐蚀在枝晶间较为剧烈。另外,在电化学腐蚀后的电解池溶液中和合金样品上,发现有绿色物质的生成,说明腐蚀产物中可能含有Ni、Cr的氧化物或氢氧化物。

|

| 图 2 CMSX-4合金腐蚀产物的SEM图 Fig.2 SEM images of corrosion products formed on CMSX-4 alloy |

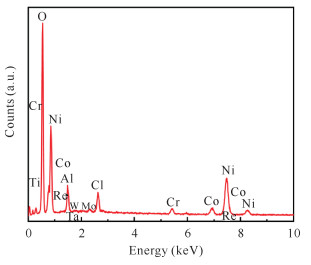

对合金样品表面阳极腐蚀产物进行微区EDS分析,其能谱图见图 3,元素成分结果见表 2,结果发现:(1)合金表面上的腐蚀产物主要由Ni、Cr、Co、Al和O组成,且腐蚀产物层中Ni、Cr和Al等元素的含量远低于合金基体中所对应元素的含量,说明这几种元素优先发生溶解;(2) Ta在微区富集,表明在电化学腐蚀过程中伴随Cr和Al的氧化物脱落,这与电解液中生成的绿色沉淀相对应;(3) Cl的存在,表明电解液从表面裂缝进入到合金基体内部,从多孔结构渗透到内层,并将反应从界面推向合金基体,由此引入Cl元素[8]。

|

| 图 3 CMSX-4合金微区EDS能谱图 Fig.3 EDS energy spectrum of CMSX-4 alloy in tiny region |

| 元素 Element |

质量分数 Mass concen- tration index (%) |

原子分数 Atomic fraction index (%) |

| O K | 1.694 | 12.392 |

| Al K | 0.171 | 0.742 |

| Cl K | 0.270 | 0.891 |

| Ti K | 0.010 | 0.023 |

| Cr K | 0.307 | 0.690 |

| Co K | 1.414 | 2.807 |

| Ni K | 15.040 | 29.981 |

| Mo L | 0.049 | 0.060 |

| Ta L | 80.930 | 52.341 |

| W L | 0.080 | 0.051 |

| Re L | 0.035 | 0.022 |

| Total | 100.000 | 100.000 |

2.3 表面XPS分析

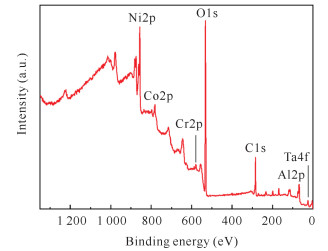

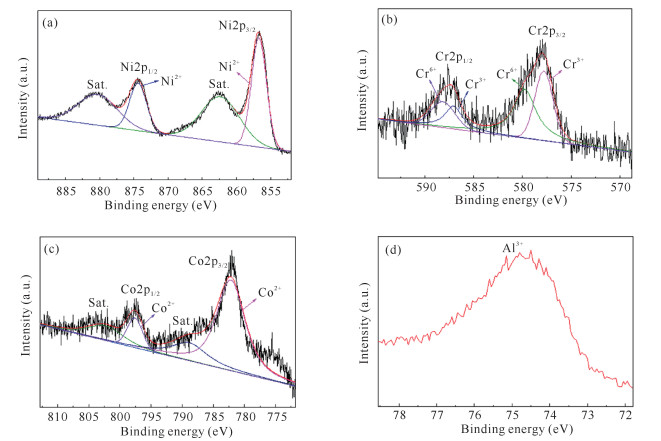

由图 4可以看到,由光电子过程产生的初级峰,其中一些是由双峰组成的,这是自旋轨道分裂(退变)的结果,这种分裂发生在除s轨道之外的所有轨道上。测得样品的谱线采用C1s(结合能BE=284.6 eV)标准污染峰校对。从谱图中发现,合金样品表面的腐蚀产物中主要含有Ni、O、Cr、Co和Al等元素。腐蚀产物中的Ni、Co、Cr和Al元素来自镍基合金CMSX-4,而O元素来自腐蚀介质,表明腐蚀产物的组分主要是由Ni、Co、Cr、Al和O组成的一些化合物。

|

| 图 4 CMSX-4合金的XPS图谱 Fig.4 XPS spectrum of CMSX-4 alloy |

为了进一步探索在3.5 wt.% NaCl溶液环境下,镍基合金CMSX-4表面所形成的腐蚀产物内部组成元素的价态,并确定其内部化学组成和结构,需要通过对腐蚀产物中不同元素的高分辨窄谱图进行分析,并与标准数据相比较,确定腐蚀产物的结构组成。

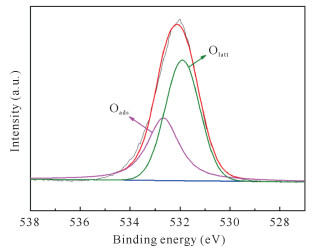

高分辨O1s谱可以分解成两个不同的结合能峰,分别位于532.6和531.9 eV附近(图 5)。这两个峰对应于表面化学吸附氧(Oads,如OH—)和表面晶格氧(Olatt,如O2-)[9, 10]。由此可知,在腐蚀产物中,金属元素可能会以M·OH和M·O的形式存在(M,指代金属元素)。

|

| 图 5 O1s的XPS图谱 Fig.5 XPS spectrum of O1s |

对CMSX-4合金腐蚀产物表面的Ni2p高分辨窄谱图进行分峰拟合,如图 6a所示。因Ni2p峰具有明显分裂的自旋轨道,分裂为Ni2p1/2和Ni2p3/2,对应的结合能分别在874.4和856.7 eV附近,其对应Ni2+的两种化学态,表明合金表面腐蚀产物中的Ni元素主要以Ni(OH)2和NiO的两种形式存在。从谱图中发现,在两个主峰高结合能5.9和5.7 eV(即对应结合能为880.3和862.4 eV)附近位置存在两个卫星峰,很显然是分属于Ni(OH)2和NiO的伴峰。

|

| 图 6 XPS图谱:(a)Ni2p, (b)Cr2p, (c)Co2p, (d)Al2p Fig.6 XPS spectra: (a)Ni2p, (b)Cr2p, (c)Co2p, (d)Al2p |

对CMSX-4合金腐蚀产物表面的Cr2p高分辨窄谱图进行分峰拟合,得到4个峰,分别对应4个不同的结合能BE(分别在588.2,587.1,579.8,577.8 eV附近),拟合效果很好(图 6b)。查阅相关资料和文献[11],这4个峰分别对应Cr6+2p1/2、Cr3+2p1/2、Cr6+2p3/2、Cr3+2p3/2,表明合金表面中的Cr元素主要以Cr3+和Cr6+的形式存在。根据实际情况和结合能峰值可知,样品中Cr3+和Cr6+来源于Cr(OH)3、Cr2O3和CrO3,是合金中的Cr与O化合的结果。

对CMSX-4合金腐蚀产物表面的Co2p高分辨窄谱图进行分峰拟合,结果也得到4个峰,也分别对应4个不同的BE(图 6c)。Co2p在光电离后处于不稳定的激发态。由于Co2+的电子结构特点,会在2p主峰高结合能5.0—6.8 eV处有一很强的shake-up伴峰(卫星峰),这是区分Co2+、Co3+和金属钴的一个很重要的差别,更被看作是Co2+的重要结构指纹[12]。由图 6c可知,在结合能为797.6和782.1 eV位置对应Co2p1/2和Co2p3/2的主峰,且分别在主峰高结合能4.9和6.0 eV附近位置正对应结合能为802.5和788.1 eV的两个卫星峰。表明在腐蚀产物的膜层中Co元素主要是以Co2+的形式存在,而无Co3+存在的显明特征,可见生成的腐蚀产物中Co和O主要是以Co(OH)2和CoO两种化合态形式存在。

如图 6d所示,Al2p高分辨窄谱图显示Al2p峰位在结合能为74.5 eV附近,表明样品表面Al元素主要以化学态Al3+存在,可见在腐蚀产物中Al和O主要以Al(OH)3和Al2O3两种化合态形式存在。

结合镍基合金CMSX-4腐蚀产物中几种主要元素的拟合结果分析发现,合金腐蚀产物的膜层结构主要是由Ni、Cr、Co和Al的氢氧化物和氧化物两种形式组成。因此可以推测其腐蚀产物可能也存在分层现象,一层由Ni、Cr、Co和Al等的氢氧化物组成,另一层则由Ni、Cr、Co和Al等的氧化物组成。

2.4 腐蚀产物形成机理分析由于镍基合金中Ni、Cr等元素的电位较负,也正如前面所述会优先发生溶解,而腐蚀产物膜层中的结合水与镍基合金表面的Ni2+、Cr3+、Co2+、Al3+结合后,以Ni(OH)2、Cr(OH)3、Co(OH)2、Al(OH)3形式存在,构成了合金表面腐蚀产物膜外层。随着腐蚀的继续进行,膜层中的氢氧化物发生脱水反应,开始分解生成NiO、CoO、Cr2O3和Al2O3等附着于合金基体上方,构成合金表面腐蚀产物膜内层。由此形成的腐蚀产物层状结构见图 7。

|

| 图 7 镍基合金CMSX-4腐蚀产物膜结构示意图 Fig.7 Schematic diagram of corrosion product film structure of nickel-based alloy CMSX-4 |

镍基合金CMSX-4材料在3.5 wt.% NaCl溶液环境中的腐蚀行为可以认为是金属的阳极过程,归纳为以下阳极氧化机制:

| $ \mathrm{Ni}+2 \mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{Ni}(\mathrm{OH})_{2}+2 \mathrm{H}^{+}+2 \mathrm{e}, $ | (1) |

| $ \mathrm{Cr}+3 \mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{Cr}(\mathrm{OH})_{3}+3 \mathrm{H}^{+}+3 \mathrm{e}, $ | (2) |

| $ \mathrm{Co}+2 \mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{Co}(\mathrm{OH})_{2}+2 \mathrm{H}^{+}+2 \mathrm{e}, $ | (3) |

| $ \mathrm{Al}+3 \mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{Al}(\mathrm{OH})_{3}+3 \mathrm{H}^{+}+3 \mathrm{e}。$ | (4) |

但随着腐蚀的进行,这些氢氧化物发生脱水反应,生成Ni、Cr、Co和Al的氧化物。

| $\begin{array}{l} \mathrm{Ni}(\mathrm{OH})_{2} \rightarrow \mathrm{NiO}+\mathrm{H}_{2} \mathrm{O}, \end{array} $ | (5) |

| $\begin{array}{l} 2 \mathrm{Cr}(\mathrm{OH})_{3} \rightarrow \mathrm{Cr}_{2} \mathrm{O}_{3}+3 \mathrm{H}_{2} \mathrm{O}, \end{array} $ | (6) |

| $\begin{array}{l} \mathrm{Co}(\mathrm{OH})_{2} \rightarrow \mathrm{CoO}+\mathrm{H}_{2} \mathrm{O} , \end{array} $ | (7) |

| $\begin{array}{l} 2 \mathrm{Al}(\mathrm{OH})_{3} \rightarrow \mathrm{Al}_{2} \mathrm{O}_{3}+3 \mathrm{H}_{2} \mathrm{O} 。\end{array} $ | (8) |

腐蚀产物存在Ni、Cr、Co和Al的氢氧化物和氧化物,这些化学反应方程式正好与上述XPS的分析结果相对应。

另外,在动电位极化过程中,当腐蚀电位超过点蚀击破电位后,阳极区电流将急剧增加,使得在钝化区形成的钝化膜中性能比较薄弱的位置更容易发生点蚀[13],即

| $ {\rm{NiO + 2C}}{{\rm{l}}^{\rm{ - }}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} \to {\rm{NiC}}{{\rm{l}}_{\rm{2}}}{\rm{ + 2O}}{{\rm{H}}^{\rm{ - }}}{\rm{, }} $ | (9) |

| $ {\rm{NiC}}{{\rm{l}}_{\rm{2}}}{\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O}} \to {\rm{Ni O}}{{\rm{H}}_{\rm{2}}}{\rm{ + 2}}{{\rm{H}}^{\rm{ + }}}{\rm{ + 2C}}{{\rm{l}}^{\rm{ - }}}。$ | (10) |

式10)中生成的Ni(OH)2再回到式5)反应中形成NiO,再回到式9)中被Cl—侵蚀,很明显是形成了一个自催化反应,以促使钝化膜不断地发生溶解,同样生成的Cr、Co和Al的氧化物也会发生Cl—的自催化腐蚀,最终在合金表面发生点蚀[14]。

由此可知,Ni、Cr、Co和Al元素都具有一定的耐点蚀能力,但Cr更为突出。镍基合金CMSX-4腐蚀产物中的Cr是以多种形态存在的,如Cr(OH)3、Cr2O3和CrO3等形式,而不同形态的Cr处于腐蚀产物的不同层次,可能会对镍基合金CMSX-4的耐腐蚀性产生不同的影响。Cr2O3通常处于腐蚀产物的内层,作为腐蚀产物的阻碍层[15]。Cr(OH)3则处于腐蚀产物的表层,由于呈非晶态,表层中的氢氧化物会经由固态中式5)—8)的去水反应过程,来促使阻碍层持续生长并增厚。CrO3与Cr2O3具有非常相似的标准自由能[15],因此在热力学上很容易以同一相共存,并结合成xCr2O3·yCrO3,形成十分稳定的非晶态氧化物。

张艳等[13]研究发现,当Cr含量达到某一固定数值时,在合金表面会形成保护性的腐蚀产物膜,这种膜在结构上呈非晶态,能够很好地避免因成分偏析、晶界、位错等缺陷存在而引起的腐蚀产物膜破裂所造成的合金耐腐蚀性能降低。特别是当镍基合金中Cr达到20 wt.%时,可以形成致密性较好的腐蚀产物膜。

以Cr(OH)3为主的腐蚀产物膜具有一定的阳离子选择性,即它能够有效地阻碍和抑制阴离子通过腐蚀产物渗透到合金的表面,例如Cl—等,可缩小Cl—对膜的穿透破坏作用,并降低膜与金属界面处的阴离子浓度,致使腐蚀速率减小[15-19]。腐蚀产物中Ni(OH)2、Cr(OH)3、Co(OH)2和Al(OH)3的浓度越高,排斥Cl—的能力越强。界面处Cl—浓度的降低,不仅减慢了因Cl—催化引起的腐蚀速率加快,而且还会因Cl—在界面处的富集降低蚀核形成的可能性,使点蚀坑很难成核及长大[20]。这也可能是镍基合金CMSX-4表现出均匀的腐蚀形态并具有很好的抗点蚀性的原因。此外,构成腐蚀产物膜内层的NiO、Al2O3、CoO、Cr2O3和CrO3等氧化物,帮助腐蚀产物内外层建立一定的空间电荷区,腐蚀产物中的OH—因发生去质子反应生成的H+和O2-会在该空间电场下发生分离,H+选择向膜层外部迁移,而O2-进入到膜层内部并与金属阳离子反应形成氧化物,从而达到维持阻碍层的稳定性,这也使得镍基合金CMSX-4具有比较好的抗局部腐蚀性。

3 结论(1) 室温条件下镍基合金CMSX-4在3.5 wt.% NaCl溶液中有一定的钝化能力,其中钝化区间比较宽广,表明CMSX-4合金在海洋性环境中具有一定的耐蚀性能。

(2) 在电化学腐蚀实验过程中生成的腐蚀产物可大致分为两层,表层主要由Ni(OH)2、Cr(OH)3、Co(OH)2、Al(OH)3等氢氧化物组成,内层主要由NiO、Al2O3、CoO、Cr2O3和CrO3等氧化物及组成合金基体的各种金属构成。

(3) 由Ni(OH)2和Cr(OH)3等氢氧化物构成的腐蚀产物膜外层因具有一定的阳离子选择性,能够在腐蚀介质和金属之间产生较好的屏蔽效果。

(4) 构成腐蚀产物膜内层的NiO、Al2O3、Cr2O3和CrO3等氧化物,有利于产物膜内外层建立一定的空间电荷区,这将会对稳定腐蚀产物内层有很大帮助。

| [1] |

缪祥琨.烟厂焚烧炉用高温抗氧化材料[D]. 昆明: 昆明理工大学, 2007.

|

| [2] |

孙朝阳, 陈桂才, 武传标, 等. 典型耐热镍基合金抗高温氧化行为研究[J]. 腐蚀科学与防护技术, 2014, 26(4): 345-349. |

| [3] |

徐文亮, 马天军, 孙朝阳. 马弗炉用镍基合金高温性能研究[J]. 宝钢技术, 2015(3): 26-29. |

| [4] |

陈磊, 王富岗. 抗高温氧化合金的研究进展[J]. 材料导报, 2002, 16(5): 27-29. |

| [5] |

卢旭东, 田素贵, 孙振东. 高Cr镍基单晶合金1050℃的高温氧化性能[J]. 铸造, 2011, 60(2): 175-179. |

| [6] |

杨方民, 连利仙, 刘颖. 高温合金抗热腐蚀性能的研究进展[J]. 机械, 2018(增刊): 45-9. |

| [7] |

杨防祖, 黄炳强, 黄令, 等. 盐酸介质中镍基合金镀层的电化学腐蚀行为[J]. 电镀与精饰, 2005, 27(4): 1-4. |

| [8] |

宋增意, 刘莉, 邓丽, 等. N5镍基单晶高温合金在王水中的电化学溶解行为研究[J]. 中国腐蚀与防护学报, 2018, 38(4): 365-372. |

| [9] |

ZHAI G J, WANG J G, CHEN Z M, et al. Boosting soot combustion efficiency of Co3O4 nanocrystals via tailoring crystal facets[J]. Chemical Engineering Journal, 2018, 337: 488-498. |

| [10] |

ZHANG C, WANG J G, YANG S F, et al. Boosting total oxidation of acetone over spinel MCo2O4 (M=Co, Ni, Cu) hollow mesoporous spheres by cation-substituting effect[J]. Journal of Colloid and Interface Science, 2019, 539: 65-75. |

| [11] |

CALVO BARRIO L, VARGAS G. Photoelectron spectroscopy for surface analysis:X-ray and UV excitation[J]. Materials Technologies, 2012, MT: 1-12. |

| [12] |

胡刚, 何龙. 用X-射线光电子能谱定性和定量分析钴的化学状态[J]. 分析化学, 2001, 29(12): 1431-1433. |

| [13] |

张艳, 李墨, 彭晓. Ni-Cr合金在3.5% NaCl溶液中的腐蚀行为[J]. 沈阳工业大学学报, 2009, 31(5): 512-515. |

| [14] |

张艳, 李倩, 王胜刚. 2507双相不锈钢在NaClO溶液中的腐蚀性能[J]. 材料工程, 2016, 44(1): 108-114. |

| [15] |

魏爱玲. 镍基合金028材料在高含氯离子环境中的抗腐蚀性能[D]. 西安: 西安石油大学, 2011.

|

| [16] |

魏曌. 硫化物膜的离子选择性与碳钢的腐蚀电化学行为[D]. 北京: 北京化工大学, 2004.

|

| [17] |

何兴利. 低Cr耐蚀管材的腐蚀特性研究[D]. 西安: 西安石油大学, 2009.

|

| [18] |

韩燕, 赵雪会, 李发根, 等. 3种13Cr材料在CO2和H2S共存时的腐蚀性能研究[J]. 西安工业大学学报, 2010, 30(4): 348-351. |

| [19] |

刘建新, 田启忠, 张瑞霞, 等. 耐CO2腐蚀注采管柱评价与选用[J]. 腐蚀与防护, 2012, 33(3): 239-240, 250. |

| [20] |

梁明华, 苗健, 谢文江, 等. 模拟油田环境中两种P110钢的腐蚀行为研究[J]. 西安工业大学学报, 2010, 30(4): 352-355, 366. |