2. 山东大学材料学院,山东济南 250014

2. School of Materials Science and Engineering, Shandong University, Jinan, Shandong, 250014, China

【研究意义】 6061铝合金属于Al-Mg-Si系变形铝合金,具有比重小、比强度高、无磁性、低温性能好等优点,在工业中应用广泛。尤其在造船业可有效减轻船舶重量,提高船舶的稳定性和航速,在高速滑行艇、水翼艇、气垫船、小水面船及一些特殊用途船上有着广泛应用[1-2]。但由于铝合金具有化学性质活泼、电负性低等特点,铝合金应用在海洋环境中易出现点蚀、缝隙腐蚀、应力腐蚀开裂等问题,严重威胁船舶的航行安全,限制其进一步应用。【前人研究进展】微弧氧化(MAO)又称为微等离子体氧化或阳极火花沉积,是近年来兴起的一种表面处理新技术[3-4],为提高金属基体的耐腐蚀性能,国内外学者在不同方面对其进行深入探索。在涂层的制备参数方面,Shen等[5]利用超声波对6061铝合金微弧氧化涂层的显微组织和涂层生长特性进行研究,发现超声波能提高涂层中α-Al2O3的含量、降低放电孔数量、增大涂层厚度。Ezhilselvi等[6]研究了电流密度对AZ31B镁合金微弧氧化涂层的组织和耐腐蚀性能的影响,结果表明随电流的增加, 击穿孔的直径、涂层粗糙度,在0.046 A/cm2时制备的涂层具有较低的腐蚀电流密度。Dudareva等[7]研究电解液组成对Al-Si合金微弧氧化涂层的显微硬度、厚土、孔隙率等的影响,发现KOH和水玻璃浓度的增大有利于涂层生长率增大,涂层中Si含量相应增高。Li等[8]研究了含石蜡自润滑微弧氧化涂层的制备,发现涂层中的火山口状击穿孔和显微裂纹可由石蜡填充,涂层具有自润滑性能。Martin等[9]研究了电参数对铝合金微弧氧化涂层的影响,结果显示在电流密度75.7 A/dm2和频率900 Hz时,涂层具有最高生长率2.1 μm/min。【本研究切入点】从以上研究可以看出,微弧氧化时的电参数和电解液均对涂层的生长和性能具有不同程度的影响。不同的合金在不同的电解液中,微弧氧化的电加工参数及涂层的性能差异较大。有必要对具体的合金结合特定的电解液进行研究,以确定优化参数。【拟解决的关键问题】本文采用脉冲电源对6061铝合金进行微弧氧化,研究变形铝合金在碱性偏硅酸钠溶液中涂层增厚电压区间内,工作电压对涂层组织结构的影响,结合涂层耐腐蚀性能测试,明确优化的工作电压。

1 材料与方法 1.1 材料试验材料采用6061铝合金,其主要化学成分(质量分数)如下:Mg 0.8%~1.2%,Si 0.4%~0.8%,Fe 0.7%,Cu 0.15%~0.40%,Mn 0.15%,Cr 0.04%~0.35%,Zn 0.25%,Ti 0.15%,余量为Al。微弧氧化前6061铝合金板材经电火花加工为尺寸30 mm×30 mm×8 mm的试片,然后经230#、400#、800#水磨砂纸由粗到细依次打磨,最后用乙醇冲洗去油后再用去离子水清洗、吹干。

1.2 方法试验电源采用HNMAO-20A型微弧氧化脉冲电源,选择电源模式为恒压模式。根据已有的研究,一般变形铝合金的起弧电压为350 V,生产涂层增厚电压区间为400~500 V [10],试验电参数设置如下:脉冲数500,脉冲宽度为80 us,工作电压分别为400 V,425 V,450 V,475 V,500 V,氧化时间为15 min。试验电解液溶液为10 g/L Na2SiO3,1 g/L NaOH,4 mL/L C3H8O3。

采用Hitachi日立台式扫描电子显微镜TM3030观察涂层表面形貌;日本理学Ultima Ⅳ组合型多功能水平X射线衍射仪研究陶瓷涂层相组成;GTS8202数字式涂层测厚仪测试涂层厚度;DHV-1000显微硬度仪测试涂层表面显微硬度;PARSTAT4000+电化学工作站测试6061铝合金基体和不同微弧氧化式样在3.5 wt%的NaCl溶液中的阻抗谱图,电化学测试采用专用的电化学电解池,以微弧氧化后的铝合金式样为工作电极,AgCl电极为参比电极,铂片为辅助电极。

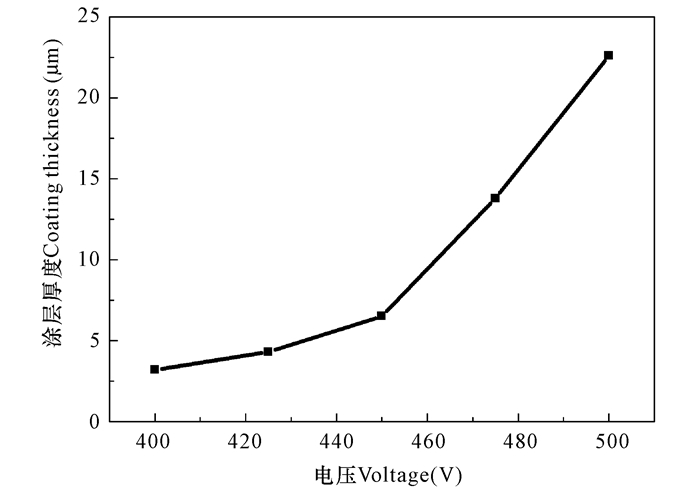

2 结果与分析 2.1 工作电压对涂层厚度的影响由图 1可以看出,在固定电解液和其他电参数的情况下,微弧氧化工作电压由400 V增加至450 V时,涂层厚度由3.2 μm逐步增大至6.5 μm。这一阶段由于工作电压刚刚超过铝合金氧化涂层的击穿电压,处于火花放电,涂层厚度随电压的增加速率相对较慢。当工作电压由450 V增加至500 V时,涂层厚度由6.5 μm变为22.6 μm。这一阶段由于击穿顺利进行,由起初的弧光放电转变为中期的微弧氧化阶段,火花逐渐变大变亮,火花密度增加,样品表面开始均匀地出现放电弧斑且弧斑较大、密度较高,随电流密度的增加而变亮,并伴有强烈的爆鸣声。放电能量密度的增大导致涂层击穿变得容易、放电处增多,且能维持较长时间的击穿生长,放电孔洞中不断涌出大量高温的熔融物与电解液接触后冷却成饼状物叠加,促进涂层的生长。曲线整体呈随工作电压上升而涂层厚度不断增加的趋势。

|

图 1 涂层厚度随工作电压的变化曲线 Fig.1 Variation of coating thickness under different working voltages |

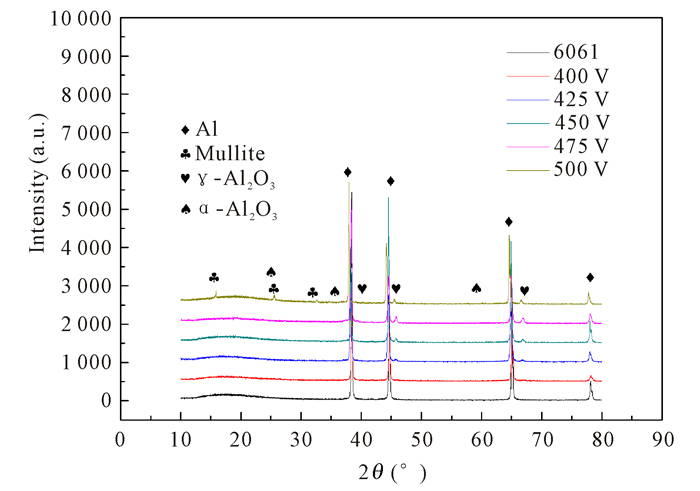

图 2为不同工作电压下制备的涂层的X射线衍射谱。从图中可以看出,衍射峰清晰明显,说明涂层结晶化程度高,微弧氧化陶瓷涂层主要由β-Al2O3和少量α-Al2O3组成。由于涂层比较薄,X射线穿透涂层导致基体中Al的衍射峰也显示在衍射谱中。随着工作电压的增大,放电能量密度增加,弧光放电更剧烈、反应温度越高,由于α-Al2O3的形核自由能大于β-Al2O3,形成涂层过程中从放电孔洞中不断涌出的熔融物遇电解液急冷优先形成β-Al2O3,但是靠近基体处的微弧放电区温度一般大于2 000℃,远大于转变温度,亚稳态的β-Al2O3转变形成稳定相α-Al2O3[11],并且当工作电压为500 V时,X射线衍射图谱中出现莫来石相衍射峰。

|

图 2 不同工作电压下陶瓷涂层的XRD谱 Fig.2 XRD patterns of ceramic coatings under different working voltages |

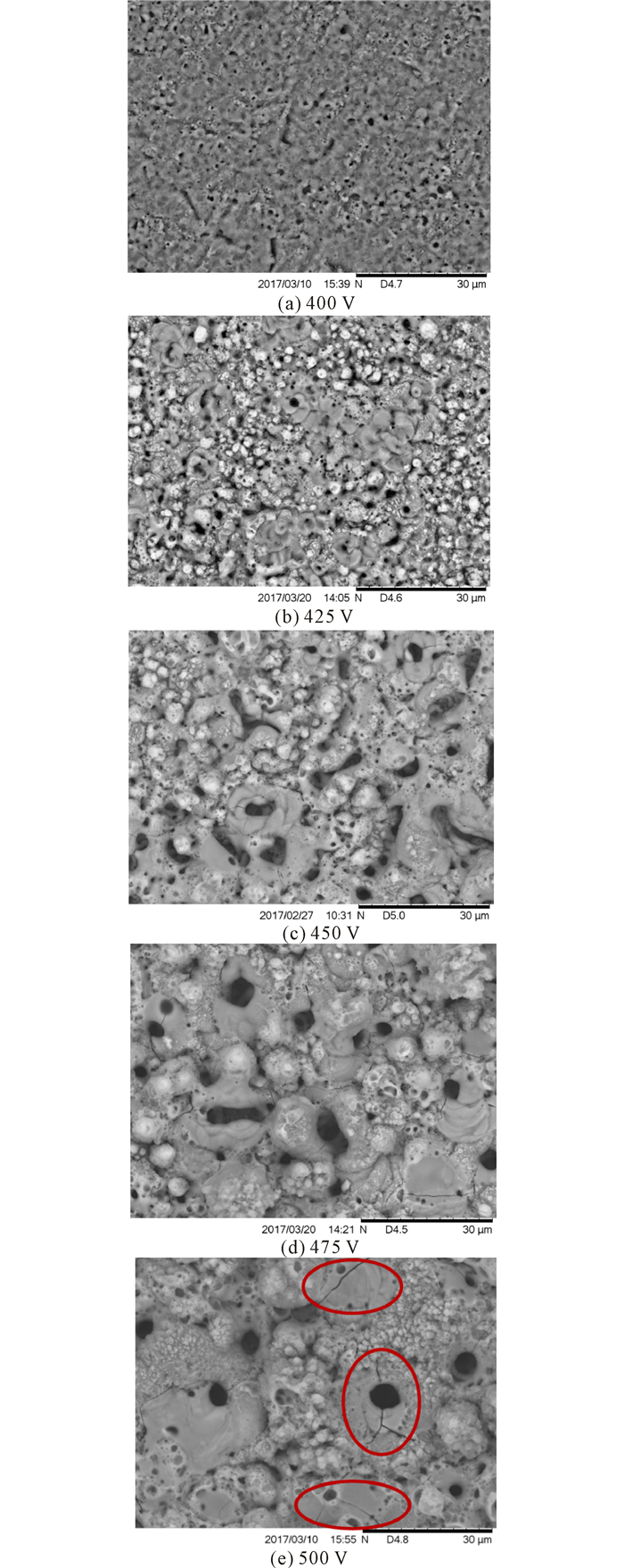

图 3为不同工作电压制备出的微弧氧化涂层的显微形貌照片。从中可以看出,微弧氧化涂层的表面微观形貌为典型的疏松多孔的“火山口喷射”形貌,孔洞周围伴随着很多烧结的小颗粒和饼状堆积。从图 1可知,随着工作电压的增大,能量密度增大,低压下形成的涂层薄、高压下形成的涂层较厚,在反应的前期,涂层击穿处多而能量密度低,放电孔密度高,反应后期被击穿处较少而能量密度高,放电孔洞数量先增多后减少。由于微弧氧化是基体氧化膜涂层较弱处优先击穿放电,涂层不断地被高电压击穿、喷出熔融金属遇低温电解液冷却堆积的生长过程,随反应的不断进行,涂层变厚、能量密度加大、击穿变得困难,所以击穿孔径越来越大。当工作电压达到500 V时,能量密度大而且弧光反应剧烈,放电孔洞里涌出的熔融物温度高,遇到电解液骤冷凝固易产生收缩内应力,涂层中出现微观裂纹,如图 3e所示。

|

图 3 不同工作电压下涂层的SEM照片 Fig.3 SEM images of ceramic coatings under different voltages |

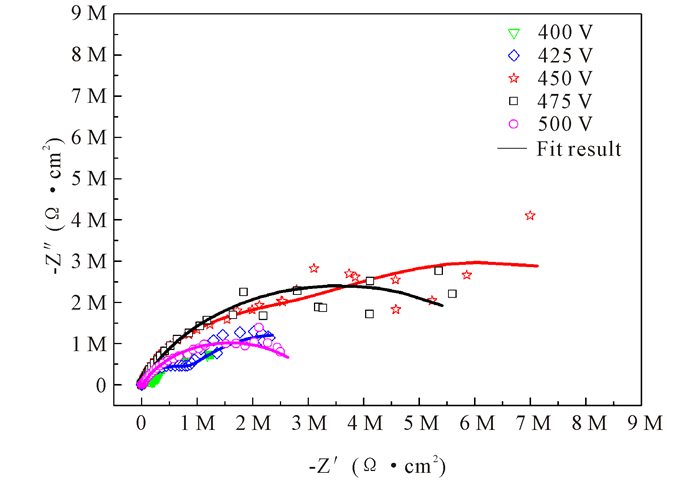

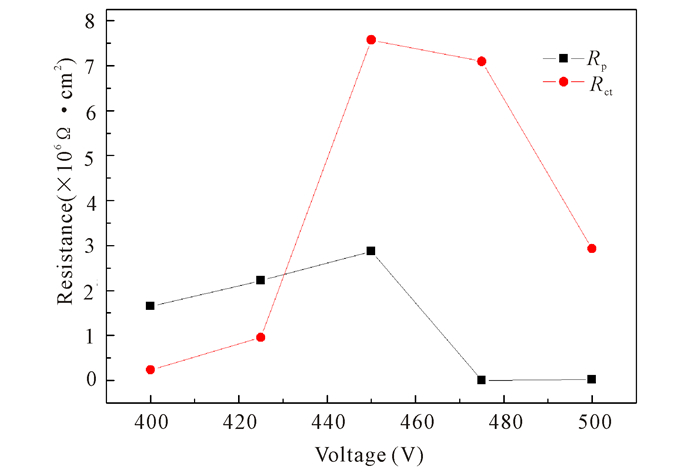

图 4为微弧氧化涂层的等效电路,因为微弧氧化涂层表面结构疏松多孔,用常相位角原件Q代替纯电容。Rs代表溶液电阻,Qp和Rp分别代表涂层电容和疏松层放电微孔电阻,与高频端时间常数对应,Qdl和Rct分别双电层电容及基体金属腐蚀反应的电荷转移电阻,与低频端时间常数对应。图 5为Nyqusit图,从中可以看出,随着工作电压的增大,容抗弧半径先增大后减小,涂层耐腐蚀性先增强后减弱。图 6为经等效电路拟合后Rp和Rct随工作电压的变化曲线,拟合结果见表 1。疏松层微孔电阻先和电荷转移电阻均先增大后减少,工作电压为450 V时,Rp和Rct分别为2.875×106 Ω·cm2和7.575×106 Ω·cm2,均达到最大值,此时耐腐蚀性最好,与Nyqusit图中分析结果一致。对于铝合金微弧氧化涂层来说,耐腐蚀性主要取决于涂层的厚度和致密性。当工作电压达到450 V后,尽管随着工作电压增大涂层厚度不断增大,但是涂层表面微孔先增多后减少,孔径越大,并且在500 V时出现微裂纹,此时致密性下降对涂层耐腐蚀性的影响大于涂层厚增加,所以涂层耐腐蚀性表现为降低。

|

图 4 微弧氧化试样等效电路模型 Fig.4 Equivalent circuit model of micro-arc oxidation sample |

|

图 5 不同电压处理试样涂层交流阻抗图谱 Fig.5 AC impedance map of different voltage treatment sample coatings |

|

图 6 RP和Rct随工作电压的变化曲线 Fig.6 Variations of RP and Rct under different working voltages |

| 表 1 等效电路各元件拟合结果 Table 1 Fitting results of each element of the equivalent circuit |

本文以6061铝合金微弧氧化涂层为基本研究对象,测试不同工作电压对涂层耐腐蚀性能的影响。采用XRD、SEM、电化学阻抗等方法,测试了不同工作电压制备的微弧氧化涂层的耐腐蚀性能。结果表明,采用恒压法制备出的6061铝合金微弧氧化涂层表面为疏松多孔的“火山口喷射”形貌,涂层主要相为β-Al2O3和少量α-Al2O3,在工作电压为500 V时,出现莫来石相。在变形铝合金涂层增厚电压区间内,随着工作电压增大,微弧氧化涂层厚度增加,表面放电孔数先增多后减少,孔径增大,耐腐蚀性先增强后减弱,在工作电压为450 V时,耐腐蚀性最强。

| [1] |

袭建军, 辛铁柱, 罗晶, 等. 铝及铝合金微弧氧化技术的特点及应用[J]. 航天制造技术, 2002, 4: 44-47. XI J J, XIN T Z, LUO J, et al. Features and applications of micro-arc oxidation on aluminum and Al-alloy[J]. Aerospace Manufacturing Technology, 2002, 4: 44-47. |

| [2] |

魏梅红, 刘徽平. 船舶用耐蚀铝合金的研究进展[J]. 轻合金加工技术, 2006, 34(12): 6-8. WEI M H, LIU H P. Research progress of corrosion resistant aluminum alloys for ship applications[J]. Light Alloy Fabrication Technology, 2006, 34(12): 6-8. DOI:10.3969/j.issn.1007-7235.2006.12.002 |

| [3] |

薛文彬, 邓志威, 来永春, 等. 铝合金微弧氧化陶瓷膜的形成过程及其特性[J]. 电镀与精饰, 1996, 18(5): 3-6. XUE W B, DENG Z W, LAI Y C, et al. Formation process and properties of ceramic coating formed by the microarc oxidation on aluminum alloys[J]. Plating & Finishing, 1996, 18(5): 3-6. |

| [4] |

BUTYAGIN P I, KHOKHRYAKOV Y V, MAMAEV A I. Microplasma systems for creating coatings on aluminium alloys[J]. Materials Letters, 2003, 57(11): 1748-1751. DOI:10.1016/S0167-577X(02)01062-5 |

| [5] |

SHEN D J, CAI J R, LI G L, et al. Effect of ultrasonic on microstructure and growth characteristics of micro-arc oxidation ceramic coatings on 6061 aluminum alloy[J]. Vacuum, 2014, 99: 143-148. DOI:10.1016/j.vacuum.2013.05.022 |

| [6] |

EZHILSELVI V, NITHIN J, BALARAJU J N, et al. The influence of current density on the morphology and corrosion properties of MAO coatings on AZ31B magnesium alloy[J]. Surface & Coatings Technology, 2016, 288: 221-229. |

| [7] |

DUDAREVA N Y, ABRAMOVA M M. The structure of plasma-electrolytic coating formed on Al-Si alloys by the micro arc oxidation method[J]. Protection of Metals and Physical Chemistry of Surfaces, 2016, 52(1): 128-132. DOI:10.1134/S2070205116010093 |

| [8] |

LI Z W, DI S C. Preparation and properties of micro-arc oxidation self-lubricating composite coatings containing paraffin[J]. Journal of Alloys and Compounds, 2017, 719: 1-14. DOI:10.1016/j.jallcom.2017.05.138 |

| [9] |

MARTIN J, MELHEM A, SHCHEDRINA I, et al. Effects of electrical parameters on plasma electrolytic oxidation of aluminium[J]. Surface & Coatings Technology, 2013, 221: 70-76. |

| [10] |

于松楠.5074铝镁合金微弧氧化膜的制备及其理化特性研究[D].长春: 吉林大学, 2011. YU S N.Preparation and physicochemical properties of micro arc oxidation coatings of 5074 aluminum magnesium alloy[D]. Changchun: Jilin University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10183-1011103089.htm |

| [11] |

薛文彬, 邓志威, 来永春, 等. 铝合金微弧氧化陶瓷膜的相分布及其形成[J]. 材料研究学报, 1997, 11(2): 169-172. XUE W B, DENG Z W, LAI Y C, et al. Phase distribution and formation mechanism of ceramic coatings formed by microarc oxidation (MAO) on Al alloy[J]. Chinese Journal of Materials Research, 1997, 11(2): 169-172. |

2018, Vol. 34

2018, Vol. 34