2. 中油管道检测技术有限责任公司,河北廊坊 065000;

3. 中国石油管道公司,河北廊坊 065000

2. China Petroleum Pipeline Inspection Technologies Co., Ltd, Langfang, Hebei, 065000, China;

3. Petrochina Pipeline Company, Langfang, Hebei, 065000, China

【研究意义】近年来随着管道服役年限的增加和输送介质腐蚀性的增强,内检测和开挖验证结果显示国内部分长输油气管道存在较为严重的内腐蚀,甚至出现腐蚀穿孔,严重威胁管道的安全运行[1]。内腐蚀原因分析表明,内腐蚀是由管道内发生局部积水形成腐蚀环境造成,腐蚀类型主要是由于形成局部腐蚀电池或细菌繁殖导致的点蚀。其中运行时间较短的新建管道的内腐蚀成因主要由试压水清扫不彻底在管线局部低点残留,从而在水气界面形成氧浓差电池并导致水线腐蚀[2-4]。为保证管道安全运行,根据内检测和开挖验证结果,按照缺陷分类等级,针对较深且存在腐蚀活性的内腐蚀缺陷管道需要进行焊接修复甚至换管[5],焊接修复或换管往往产生较高的费用,导致管道运营成本的提高。对于存在水线腐蚀的新建管道,管道投产后由于油品输送产生的携带作用,低点位置残留试压水将部分或者全部被油品携带出管线,水线界面将降低,因此水线腐蚀位置的介质环境将发生变化,而管道残留试压水导致的内腐蚀在投产后是否发展,对内检测后内腐蚀缺陷点的修复和内腐蚀防控措施的制定尤为重要。然而根据现有文献资料无法判断此处的水线腐蚀是否仍继续发展,势必影响管道修复和防控措施的制定。【前人研究进展】水线腐蚀是海洋构筑物中较为常见的腐蚀形式[6],由于氧在水中以溶解氧形式存在,通常水线上侧位置的溶液富氧,材料表面的电位偏正,主要发生氧的还原反应;而水线下侧位置由于氧的浓度突然降低,材料表面的电位偏负,主要发生铁的阳极溶解。水线附近上部很薄的富氧区为阴极,而接近水线的下侧的部分作为阳极遭受腐蚀,其腐蚀机理是由界面处产生的氧浓差电池[7]。水线腐蚀的分布特征还与材料在水中的浸泡深度,氧浓度梯度、腐蚀产物的沉积以及腐蚀介质中离子的种类和含量等因素有关[8-9]。【本研究切入点】前人研究主要针对水线腐蚀,没有开展过更换腐蚀环境后的腐蚀研究,因此对水线界面和介质环境变化后的水线腐蚀发展趋势进行研究。【拟解决的关键问题】以常用输油管线X65管线钢为研究材料,采用储罐积水为腐蚀介质,通过预浸泡实验形成水线腐蚀,然后将已经腐蚀试样放入储罐积水和原油配制的混合溶液中的不同位置,通过腐蚀失重结果,对比研究水线腐蚀在腐蚀环境变化后的发展趋势,并采用SEM和XRD分析不同位置的腐蚀产物,探讨其腐蚀发展的机制,为存在腐蚀管线的修复和防护措施制定提供依据。

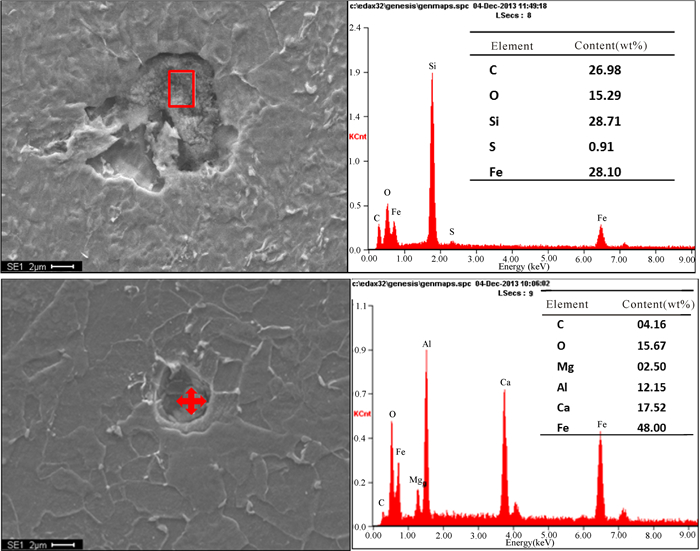

1 材料与方法实验材料采用X65管线钢,ICP分析该管线钢的合金元素主要是Mn、Ni、Cr和Nb,成分组成符合GB/T 9711—2011中的元素规定(表 1)。X65钢为多晶铁素体加少量珠光体组织,晶粒尺寸大多在数十微米量级(图 1)。EDS分析可知X65管线钢的夹杂物主要为含硅、铝和钙的氧化物和硫化物(图 2)。

| 表 1 X65管线钢材料成分组成 Table 1 Chemical composition of X65 pipeline steel |

|

图 1 X65管线钢的材料微观组织 Fig.1 Microstructure of X65 pipeline steel |

|

图 2 X65管线钢中夹杂物 Fig.2 Inclusions of X65 pipeline steel |

实验用试片尺寸为30 mm×60 mm×3.5 mm,首先采用SiC砂纸打磨到240#,测量其长宽数值;用环氧树脂将其封闭在有机玻璃方框中,再将一面用水磨砂纸打磨至400#,然后称重,最后在4个边框上涂上704硅橡胶,防止出现缝隙腐蚀,干燥后备用,实验前用酒精擦洗试样表面。为模拟管线的实际服役条件,采用原油储罐沉积水和俄罗斯原油进行腐蚀浸泡实验介质。采用挂片法实验,水线位置控制在试片高度的1/2左右,观察并定期加入蒸馏水保证水线高度。预实验一定时间后,将试片分别放入到油水混合物中的原油相、油水界面和水相中进行腐蚀浸泡,其中放在油水界面的试片初始水线的位置在油水界面上部1 cm左右,试样所有实验均在室温下进行,具体实验参数如表 2所示,每个实验条件下4个试样。

| 表 2 腐蚀浸泡实验参数 Table 2 Experimental parameters of the immersion test |

实验完成后将试样取出,去除试片边缘的704硅橡胶后用清水清洗干净,部分样品为去除油污需要加入少量的洗涤剂。1个试样取出后采用SEM和XRD观察分析其腐蚀形貌和物相组成;其他3个试样取出后采用盐酸+六次甲基乙胺的清洗液清洗后,冷风吹干称重,按照GB 10124—1988中的计算方法计算其平均腐蚀速率。

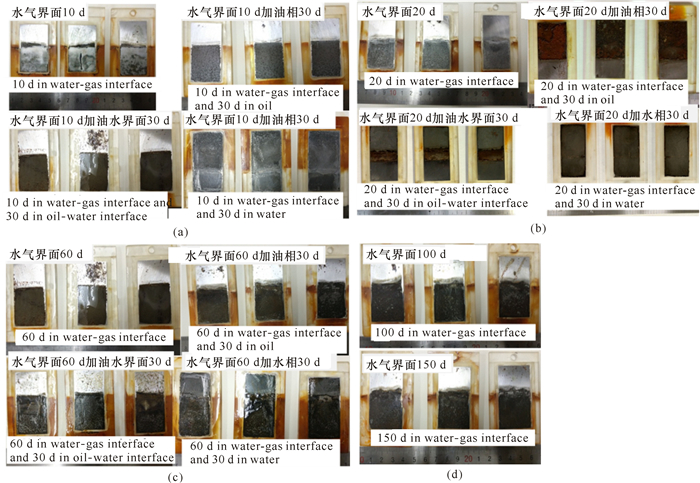

2 结果与分析从水线腐蚀试样宏观形貌图(图 3)中可以看出,受初期浸泡实验的影响,所有试样水线界面区腐蚀较为明显。初期浸泡,个别试样在水线上部出现少量局部腐蚀,试样后期浸入到油水界面和油相里的部分试样上部也出现少量局部腐蚀(图 3a、3b),主要是由于实验浸泡时粘附在试样表面的水滴所造成的局部腐蚀。预浸泡试样在水线上方有大量的白色沉积物生成;后期浸入到油相后试样的腐蚀形貌变化不大,后期浸入到油水界面中的试样由于相界面的变化出现两处腐蚀界面,后期浸入到水相中的试样由于全面腐蚀水线腐蚀痕迹较轻,其他部分也发生均匀腐蚀(如图 3a~d中的水气界面浸泡后加水相浸泡试样所示)。初期浸泡样品随着浸泡时间的延长,腐蚀产物逐渐变厚,水线腐蚀趋于严重,水线区及水线下方区域的腐蚀未见明显点蚀坑,主要以均匀腐蚀为主,浸泡时间较长的试样上有较多的腐蚀麻点出现,没有出现明显的点蚀坑。

|

图 3 X65管线钢水线腐蚀宏观形貌 Fig.3 Macroscopic morphologies for water-line corrosion of X65 pipeline steel |

从腐蚀微观形貌和能谱分析图(图 4)可以看出,试样水线区附近有大量的沉积物质,能谱分析表明,沉积物中含有大量钙和镁元素,可能为钙和镁的碳酸盐。水线下方腐蚀减薄较为严重。浸泡时间较短的试样水线下方腐蚀较轻(图 4a),腐蚀产物较为疏松,存在间断分布的连续点蚀区,点蚀坑尺寸在几十微米量级,腐蚀产物为铁的氧化物。随着浸泡时间的延长,水线下方点蚀坑逐渐增多,部分点蚀坑内腐蚀产物脱落,能谱分析显示点蚀坑内腐蚀产物中含有硅和锰元素,表明部分点蚀在夹杂处萌生(图 4b~d)。浸泡150 d试样呈现连续的点蚀,点蚀坑内腐蚀产物基本脱落,表层覆盖疏松的腐蚀产物,主要是铁的氧化物。微观上看水线下方的腐蚀主要以大小基本一致的点蚀坑组成,点蚀坑尺寸在数十微米量级,宏观看仍为均匀腐蚀。浸泡介质的改变对腐蚀微观形貌的影响较小,腐蚀仍以大小基本一致的点蚀坑组成,宏观呈现均匀腐蚀形貌。

|

图 4 X65管线钢水线腐蚀微观形貌和能谱 Fig.4 Microscopic morphologies and EDS data for water-line corrosion of X65 pipeline steel |

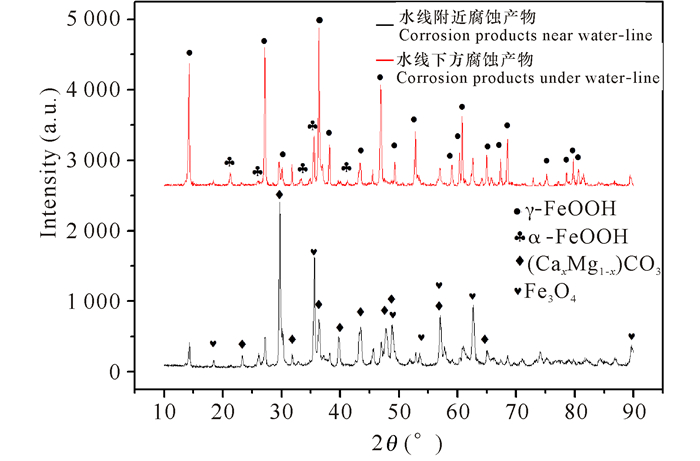

采用木片将腐蚀浸泡150 d的试样水线附近和水线下的腐蚀产物刮下分别进行XRD分析(图 5),从中可以看出,腐蚀产物主要为γ-FeOOH、α-FeOOH、Fe3O4以及Ca、Mg的碳酸盐。水线附近的腐蚀产物中含有大量的为CaCO3和MgCO3。钢铁材料部分浸泡在腐蚀介质中,而上部有充足空气情况下发生的腐蚀称为水线腐蚀[9]。水线上侧的位置,处于富氧状态,钢表面的电位偏正,主要发生氧的还原反应,生成大量的OH-离子形成碱性环境,OH-离子与溶液中Ca2+和Mg2+形成不溶性的氢氧化物;但如果空气中含有CO2,则其易溶解到溶液中,并与溶液中Ca2+和Mg2+形成溶解度更低的碳酸盐,导致水线附近沉积物含有大量的CaCO3和MgCO3。水线下方的部分,由于氧浓度突然降低,钢表面的电位偏负向,主要发生铁阳极溶解,阳极产物和阴极产物通过电荷迁移和浓度扩散在水线阴极区和水线下阳极区交界处结合生成铁的氢氧化物。在中性pH值条件下钢铁腐蚀通常先生成保护性差、电化学活性高可作为阴极的γ-FeOOH。其初期转化产物为Fe3O4或γ-Fe2O3,随着时间延长腐蚀产物转变成稳定的、具有保护性的α-FeOOH[10],因此实验所得水线下方腐蚀产物以保护性较差的γ-FeOOH为主,同时含有少量的Fe3O4和α-FeOOH(图 5)。

|

图 5 X65管线钢水线腐蚀的腐蚀产物XRD谱图 Fig.5 XRD diffraction patterns of different corrosion products for water-line corrosion of X65 pipeline steel |

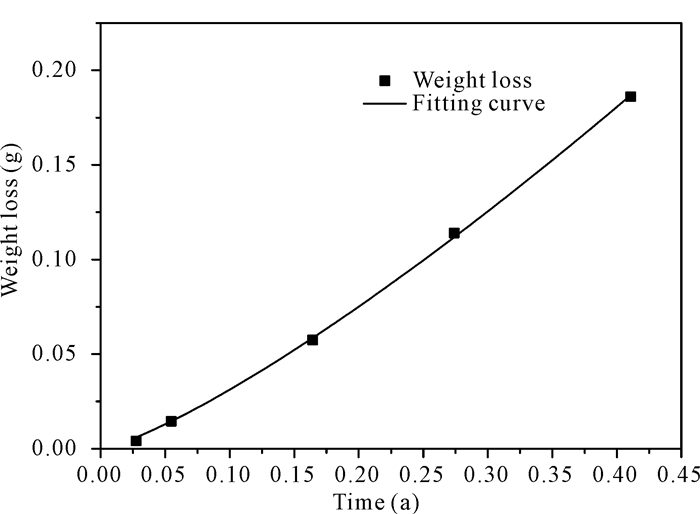

如表 3所示,初期浸泡10 d的腐蚀失重很小,水线腐蚀较轻,失重数据受随机因素影响误差较大。随着浸泡时间的延长(图 6),腐蚀失重逐渐增大,腐蚀失重随着时间的延长,失重速率逐渐增大,但增幅降低,符合C=Atn的幂函数规律,其中C为腐蚀失重,A为腐蚀常数反映初始腐蚀速率(单位:g),t为腐蚀时间(单位:年),n为反映腐蚀产物致密性的常数,通过曲线拟合得出A值为0.576 g,n值为1.27,表明腐蚀初期腐蚀速率较慢,腐蚀产物较为疏松,对腐蚀的抑制作用较小[11-12]。

| 表 3 不同实验条件下X65管线钢的腐蚀失重 Table 3 Weight loss of water-line corrosion for X65 pipeline steel at different test conditions |

|

图 6 X65管线钢腐蚀失重随浸泡时间的变化曲线 Fig.6 Weight loss curve of water-line corrosion of X65 pipeline steel with immersion time |

从表 3中可以看出,改变腐蚀环境后腐蚀失重变化情况存在明显差别,试样浸泡到水相中后由于腐蚀介质接触面积增大,腐蚀失重增加最大,且随着初期浸泡时间的加长,腐蚀失重差值逐渐变大。浸泡在油水界面中的腐蚀失重增加较小,由于界面的变化,水线腐蚀在油水界面重新形成,降低腐蚀速率,考虑初期浸泡时间不同的影响,考虑时间后的平均失重差值逐渐减小。腐蚀试样浸泡在油相中后,由于腐蚀介质的隔绝,只有试样表面原先吸附的少量水中的腐蚀介质会对试样造成腐蚀,且随着时间的延长,吸附水受重力作用逐渐沉降脱离试样,因此腐蚀受到抑制,试样的腐蚀失重增加最小。预浸泡时间10 d的试样受随机因素的影响腐蚀抑制作用不明显;预浸泡60 d的试样浸泡到油相中30 d后,其腐蚀失重增加值仅为0.006 6 g,腐蚀基本受到抑制,因此对于投产前形成的腐蚀,如果管道投产后油品可以覆盖其表面,可以不考虑腐蚀的危害。

3 结论本研究以X65管线钢为研究材料,采用储罐积水为腐蚀介质,通过不同条件下的腐蚀失重实验,模拟研究管道投产前形成的水线腐蚀在管道投产后的腐蚀发展趋势,得出如下结论:

(1) X65管线钢在150 d内的水线腐蚀实验条件下,腐蚀微观形貌为数十微米量级的连续的点蚀,宏观上为均匀腐蚀;腐蚀产物以保护性差的γ-FeOOH为主,同时含有少量的α-FeOOH和Fe3O4,水线附近的腐蚀产物中含有大量的CaCO3和MgCO3。

(2) 随着浸泡时间的增加,X65管线钢水线腐蚀速率增速降低,符合幂函数规律,腐蚀产物对腐蚀有一定的抑制作用。

(3) 腐蚀浸泡环境由水气界面更换为原油后,X65管线钢的腐蚀速率明显降低,对于投产前导致的管道腐蚀,如果管道投产后油品可以覆盖其表面,腐蚀基本不发展。

| [1] |

刘猛, 张克, 姜有文, 等. 马惠线储罐沉积水中常用管线钢的腐蚀性对比[J]. 广西科学院学报, 2016, 32(3): 174-179. LIU M, ZHANG K, JIANG Y W, et al. Corrosion behavior of commonly used pipeline steels in storage tank water of Mahui pipeline[J]. Journal of Guangxi Academy of Sciences, 2016, 32(3): 174-179. |

| [2] |

LIU Z Y, LIAO W J, WU W, et al. Failure analysis of leakage caused by perforation in an L415 steel gas pipeline[J]. Case Studies in Engineering Failure Analysis, 2017, 9: 63-70. DOI:10.1016/j.csefa.2017.07.003 |

| [3] |

DARWIN A B, ANNADORAI K, HEIDERSBACH K L. Prevention of corrosion in carbon steel pipelines containing hydrotest water—An overview[J]. Corrosion, 2010, 87(2): 155-156. |

| [4] |

宫川宝. 天然气长输管道L320钢管腐蚀失效分析[J]. 腐蚀科学与防护技术, 2017, 29(3): 271-274. GONG C B. Analysis of corrosion-induced invalidation of L320 steel pipe in long distance transmission of natural gas pipeline[J]. Corrosion Science and Protection Technology, 2017, 29(3): 271-274. |

| [5] |

郭臣, 杨永和, 徐震, 等.油气管道管体修复技术规范: Q/SY 1592—2013[S].北京: 石油工业出版社, 2013. GUO C, YANG Y H, XU Z, et al.Repair technical specification for oil & gas pipeline: Q/SY 1592—2013[S]. Beijing: Petroleum Industry Press, 2013. |

| [6] |

JEFFREY R, MELCHERS R E. Corrosion of vertical mild steel strips in seawater[J]. Corrosion Science, 2009, 51(10): 2291-2297. DOI:10.1016/j.corsci.2009.06.020 |

| [7] |

EVANS U R.金属的腐蚀与氧化[M].华宝定, 译.北京: 机械工业出版社, 1976. EVANS U R.The corrosion and oxidation of metals[M]. HUA B D, trans.Beijing: China Machine Press, 1976. |

| [8] |

TAN Y J, BAILEY S, KINSELLA B. Mapping non-uniform corrosion using the wire beam electrode method.Ⅲ.Water-line corrosion[J]. Corrosion Science, 2001, 43(10): 1931-1937. DOI:10.1016/S0010-938X(00)00192-X |

| [9] |

陈亚林, 张伟, 王伟, 等. WBE技术研究水线区Q235碳钢腐蚀[J]. 中国腐蚀与防护学报, 2014, 34(5): 451-458. CHEN Y L, ZHANG W, WANG W, et al. Evaluation of water-line area corrosion for Q235 steel by WBE technique[J]. Journal of Chinese Society for Corrosion and Protection, 2014, 34(5): 451-458. |

| [10] |

DE LA FUENTE D, ALCÁNTARA J, CHICOI B, et al. Characterisation of rust surfaces formed on mild steel exposed to marine atmospheres using XRD and SEM/Micro-Raman techniques[J]. Corrosion Science, 2016, 110: 253-264. DOI:10.1016/j.corsci.2016.04.034 |

| [11] |

MORCILLO M, CHICO B, DÍAZ I, et al. Atmospheric corrosion data of weathering steels.A review[J]. Corrosion Science, 2013, 77(12): 6-24. |

| [12] |

ZHANG Q C, WU J S, WANG J J, et al. Corrosion behavior of weathering steel in marine atmosphere[J]. Materials Chemistry and Physics, 2003, 77(2): 603-608. DOI:10.1016/S0254-0584(02)00110-4 |

2018, Vol. 34

2018, Vol. 34