2. 广西有色金属及特色材料加工重点实验室, 广西南宁 530004;

3. 广西生态型铝产业协同创新中心, 广西南宁 530004

2. Guangxi Key Laboratory of Processing for Non-ferrous Metal and Featured Materials, Nanning, Guangxi, 530004, China;

3. Center of Ecological Collaborative Innovation for Aluminum Industry in Guangxi, Nanning, Guangxi, 530004, China

【研究意义】铜-石墨复合材料由铜基体和分布其中的石墨颗粒所组成,兼具铜良好的导电、导热性能、一定的力学性能和石墨优良的自润滑性、高熔点等优异性能,被广泛用于各工业部门,是电子材料、热阻材料、电刷材料以及喷嘴材料等[1-5]的重要功能材料。铜-石墨复合材料是研究最早、工艺较成熟的铜基复合材料之一,但是铜和石墨两种材料界面结合较弱, 属于非润湿体系,在真空状态下温度为732℃时,纯铜和石墨的接触角为144°[6],因此界面问题依然是制约铜-石墨复合材料获得进一步广泛应用的重要因素。【前人研究进展】通过对石墨表面进行处理或者添加合金元素来改善铜与石墨界面性质,进而提高铜-石墨复合材料的机械性能和热力学性质是推动该类材料发展的重要途经。湛永钟等[7]优化设计了以SiC和石墨颗粒混杂增强的铜基复合材料体系,并通过粉末冶金工艺,获得传导性能和摩擦磨损特性优良的复合材料,通过界面改性,两种颗粒在摩擦磨损过程中分别发挥承载和固体润滑的作用,SiC颗粒减轻了亚表层材料的剥落,有利于石墨在摩擦表面连续涂抹而发挥固体润滑功能,综合提高了复合材料的耐磨和减摩性能。Kováčik等[8]采用热等静压工艺制备出石墨体积分数为0%~50%的铜基自润滑复合材料,采用石墨镀铜工艺制备出30%~50%的石墨含量的复合材料,并验证了石墨含量与复合材料的摩擦系数及磨损率的关系。Menezes等[9]对石墨体积分数为20%的铜基复合材料界面结合状态的微观结构进行研究,发现石墨粒度对铜-石墨复合材料的摩擦系数和磨损率也有一定程度的影响。Cassalegno等[10]通过使用Mo、W和Cr粉对铜-石墨复合材料表面改性,提高润湿性,接触角低于90°。由于铜-石墨复合材料的界面结合是以机械为主的物理结合,即在超过铜熔点温度下,石墨与铜既不润湿也不反应,因此铜-石墨界面结合较弱,刘骞[11]的研究指出铜与碳界面横向剪切强度仅为30 MPa。因此研究铜-石墨复合材料最重要的就是界面问题,基体合金化和碳材料表面改性处理被认为是当前最有效的途径。【本研究切入点】采用传统的烧结工艺,常常需要采用较高的烧结温度和复压复烧等多步工序来达到较高致密度。热压烧结作为一种全致密的工艺,是一种将压制成型和烧结同时进行的工艺方法,可有效提高烧结致密度,降低烧结温度[12]。Correia等[13]发现在高于500℃的时效硬化过程中,向铜及其合金中加入少量Cr和Zr元素,可以导致二次硬质相的析出,进而提高铜及其合金的机械性能和耐磨性。【拟解决的关键问题】采用热压工艺制备铜-石墨复合材料,通过改变活性元素Zr的添加含量,研究活性元素Zr对铜和石墨界面改性的影响机制以及活性元素Zr对铜-石墨复合材料力学性能的影响。

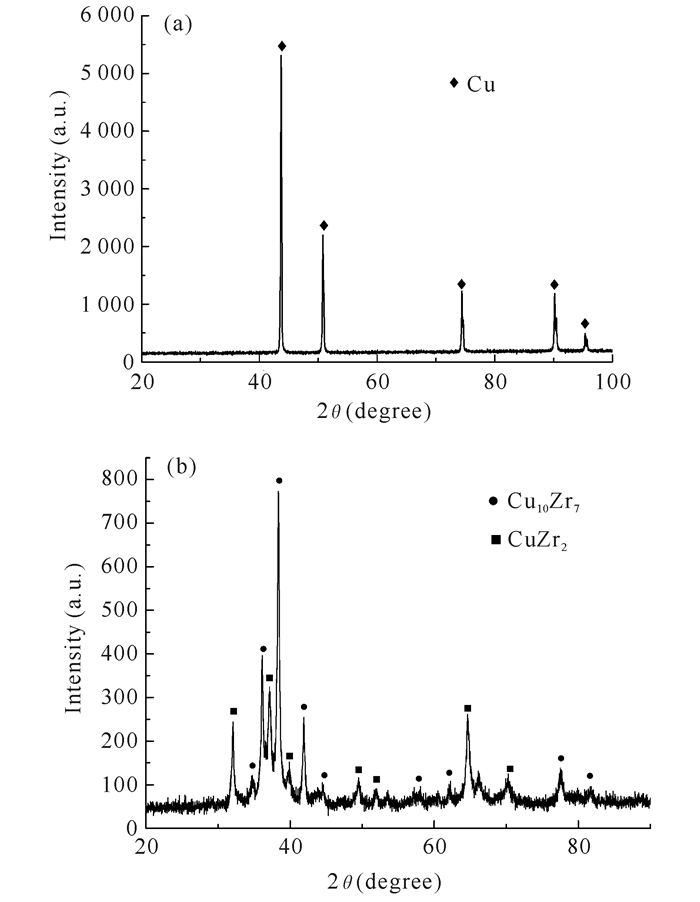

1 材料与方法 1.1 合金制备方法本实验用到的材料与参数:电解铜粉,粒度500目,纯度为99.8%,外观性状为玫瑰红树枝状粉末;天然鳞片石墨粉,粒度10 μm,纯度为99.9%;锆铜中间合金粉末,粒度200目,锆铜中间合金中锆质量百分数为70%;铜质量百分数为30%。电解铜粉与锆铜中间合金粉末XRD相成分测试如图 1所示。

|

(a)铜粉; (b)Zr-Cu中间合金粉末 (a)Copper powder; (b)Zr-Cu intermediate alloy 图 1 合金试样XRD图谱 Fig.1 XRD pattern of alloy sample |

由于金属锆的熔点较高,我们利用熔点较低的铜锆中间合金粉末加入样品,控制石墨体积含量不变,根据表 1进行称量配料,将称量好的粉末放入球磨机中在氩气氛围中进行球磨,球料比为4:1,转速为300 r/min,时间为3 h,30 min反向旋转一次,暂停时间为5 min,由于铜、石墨和锆铜中间合金比重不同,通过球磨获得较均匀的混粉。采用冷压机将混好的混粉进行冷压,制备冷压样品,压力为600 MPa。最后采用真空热压烧结炉进行热压,制备热压试样,热压温度为900℃,200℃以下加热速率为3℃/min,200℃以上加热速率为5℃/min,保温时间为3 h,热压压力为30 MPa。

| 表 1 铜-石墨复合材料成分设计(vol.%) Table 1 Composition of the copper-graphite composites(vol.%) |

采用日本理学D/max 2500 V型X射线衍射仪(XRD)和配备能谱仪的SU8020场发射扫描电子显微镜对样品进行测试。其中XRD实验条件:衍射靶材是波长为1.541 8 Å的CuKα靶,加载电压为40 kV,加载电流为100 mA,扫描角度为20~100°,扫描速率为4°/min。为进一步了解样品的力学性能,采用HV-50型维式硬度计和静态液压万能试验机INSTRON 8801分别对样品进行硬度测试和压缩测试。硬度测试采用载荷为9.8 N,保持压力时间为10 s,压缩测试的压缩速率为0.5 mm/min。

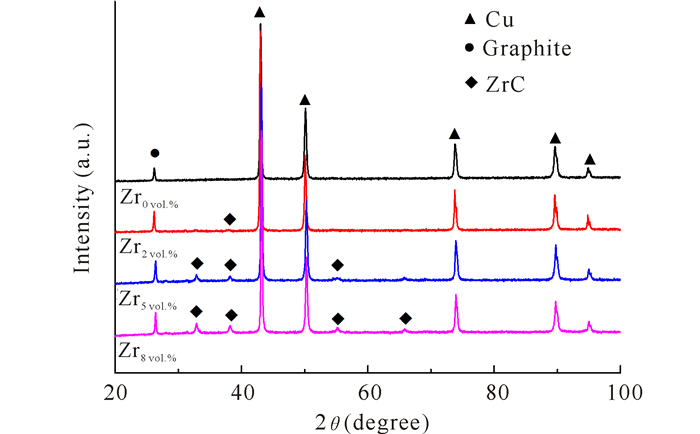

2 结果与分析 2.1 复合材料相组成XRD分析由图 2可以发现,随着锆体积含量的增加,图谱中逐渐出现了新相ZrC,这与之前的研究结果[14-15]一致。当Zr的体积含量为2%时,在38°左右出现一个微弱的ZrC衍射峰;当Zr的体积含量为5%时,在30~40°和55°左右时出现了较明显的新的ZrC衍射峰;在Zr体积含量达到8%时,除了上述位置出现的ZrC的衍射峰之外,在65°左右时,出现一个较明显的ZrC衍射峰,并且可以发现随着锆体积含量的增加,ZrC的衍射峰值越来越大。这表明随着Zr含量的增加,ZrC的形成量也逐渐增加,当Zr体积含量为2%时,ZrC的形成量很少,因此测出的ZrC衍射峰相对较低。

|

图 2 不同Zr体积含量的铜-石墨复合材料的XRD图谱 Fig.2 XRD patterns of copper-graphite composites with different Zr volume contents |

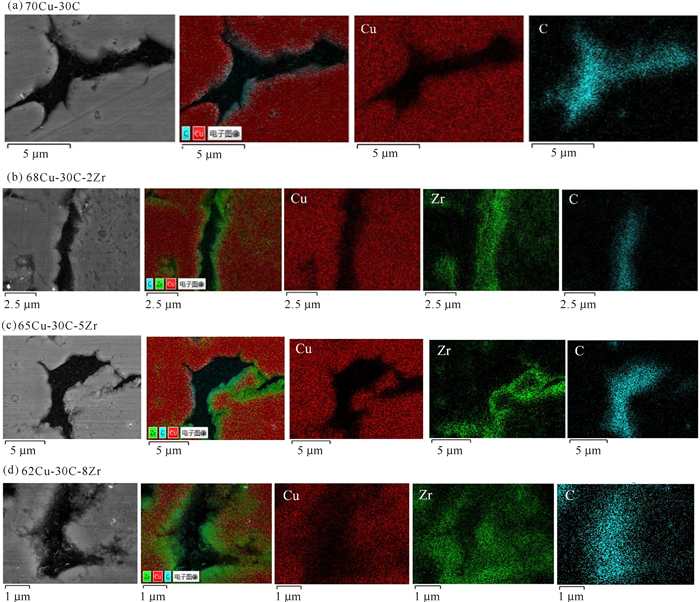

4个复合材料样品的场发射扫描电子显微镜线扫描测试结果如图 3所示。可以看出,未添加Zr时,铜和石墨呈片状或条状分布,石墨分布在铜基体之间的连接处;添加Zr元素之后,石墨均匀地分布在铜和石墨连接的界面处,并在界面处形成一种ZrC过渡层,将铜和石墨连接在一起,并且随着Zr体积含量的增加,生成的ZrC过渡层厚度越厚,含量越大,分布也越多。这与XRD分析的结果一致,说明在真空环境中,锆铜中间合金粉末与石墨在900℃时发生了反应,生成了新相ZrC,锆铜中间合金粉末参与了铜基体与石墨的界面反应。

|

图 3 4种不同Zr体积含量的铜-石墨复合材料SEM-EDS图 Fig.3 SEM-EDS micrograph of copper-graphite composites with four different Zr volume contents |

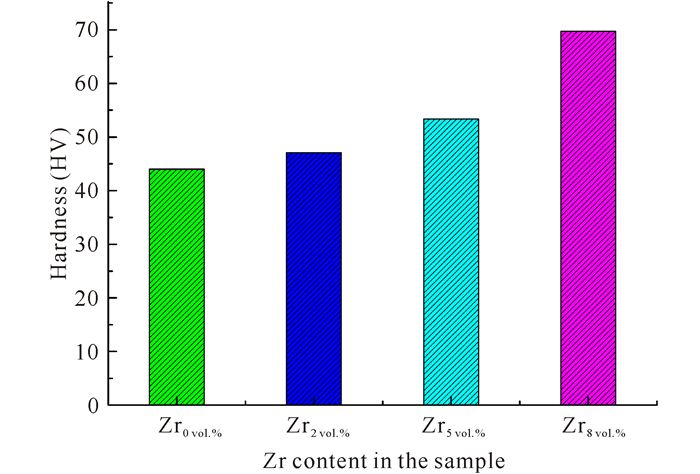

图 4为活性元素Zr对铜-石墨复合材料的维氏硬度的影响情况。由图 4可见,随着Zr含量的增加,合金的硬度值增加幅度逐渐增大,当Zr体积含量为8%时,硬度值达到最大值69.71 HV。这是因为铜和石墨是非润湿体系,铜-石墨复合材料的硬度相对较小,活性元素Zr参与了铜和石墨的接触界面反应,在铜和石墨接触界面形成了一层新相作为支撑作用,进而增加了铜-石墨复合材料的硬度。另一方面,在此复合材料体系中,Zr元素具有较高硬度和强度,随着Zr元素增加,Zr元素弥散地分布在铜-石墨复合材料中,使复合材料的硬度增加。

|

图 4 不同Zr含量的铜-石墨复合材料试样的维氏硬度 Fig.4 Vickers hardness of copper-graphite composites sample with various Zr contents |

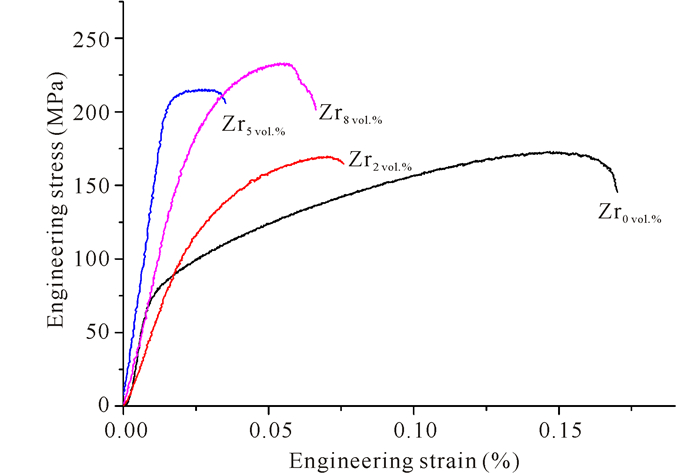

如图 5所示,随着Zr体积分数的增加,样品延展性呈现出先减小后增加的趋势,这是由于塑形良好的铜基体的体积的含量减小,引起了复合材料的延展性下降;而当Zr体积含量为8%的复合材料具有比Zr含量为5%时样品的延展性好。但是这种延展性的增加是在一定的范围内,均低于铜体积含量最高时复合材料的延展性。

|

图 5 铜-石墨复合材料的工程应力-应变曲线 Fig.5 Engineering stress-strain curves of copper-graphite composites |

结果还表明,随着Zr体积分数的增加,铜-石墨复合材料的抗压强度呈现出增加的趋势,这是由于Zr在铜和石墨的界面处参与了界面反应,生成了硬度较大的ZrC硬质相,这个结果与上述硬度分析结果一致。

3 结论在900℃下,采用真空热压烧结工艺研究锆含量对铜-石墨复合材料界面改性的影响,观察添加不同体积分数的Zr元素的铜-石墨复合材料的微观组织形貌和相组成,通过表面维氏硬度测试和工程应力-应变分析,得到如下结论:

在900℃的真空环境下,Zr参与了铜基体和石墨的界面反应,产生了ZrC新相,并且ZrC均匀地分布在铜基体和石墨的接触面处,形成了一层ZrC过渡层,该过渡层随活性元素Zr体积分数的增加而逐渐变厚。

随着活性元素Zr体积含量的增加,铜-石墨复合材料的硬度逐渐增加,铜-石墨界面区域生成的硬质新相ZrC是材料硬化的主要成因。

压缩实验表明,Zr的添加使得铜-石墨复合材料的强度获得提高,而延展性呈现出先降低后在一定范围内增加的趋势。然而随着活性元素Zr体积含量的增加,铜-石墨复合材料的抗压强度表现出逐渐增加的趋势。

| [1] |

QIU F, HAN Y, CHENG A, et al. Effect of Cr content on the compression properties and abrasive wear behavior of the high-volume fraction (TiC-TiB2)/Cu composites[J]. Acta Metallurgica Sinica (English Letters), 2014, 27(5): 951-956. DOI:10.1007/s40195-014-0158-8 |

| [2] |

ZIEMNICKA-SYLWESTER M. The Cu matrix cermets remarkably strengthened by TiB2 "in situ" synthesized via self-propagating high temperature synthesis[J]. Materials & Design, 2014, 53: 758-765. |

| [3] |

湛永钟. 非连续增强铜基复合材料的研究现状[J]. 材料开发与应用, 2005, 20(4): 41-46. ZHAN Y Z. Research status of discontinuously reinforced copper matrix composites[J]. Development and Application of Materials, 2005, 20(4): 41-46. DOI:10.3969/j.issn.1003-1545.2005.04.012 |

| [4] |

DESHPANDE P K, LIN R Y. Wear resistance of WC particle reinforced copper matrix composites and the effect of porosity[J]. Materials Science and Engineering:A, 2006, 418(1/2): 137-145. |

| [5] |

李伟洲, 李月巧, 胡治流, 等. 化学镀Ni-P层对铜焊接性能的影响[J]. 广西大学学报:自然科学版, 2010, 35(2): 367-371. LI W Z, LI Y Q, HU Z L, et al. Effects of electroless Ni-P coating on welding properties of copper[J]. Joumal of Guangxi University:Nat Sci Ed, 2010, 35(2): 367-371. |

| [6] |

LI J G. Kinetics of wetting and spreading of Cu-Ti alloys on alumina and glassy carbon substrates[J]. Journal of Materials Science Letters, 1992, 11(23): 1551-1554. DOI:10.1007/BF00740830 |

| [7] |

湛永钟, 张国定, 曾建民, 等. SiC和石墨混杂增强铜基复合材料的高温摩擦磨损特性研究[J]. 摩擦学学报, 2006, 26(3): 223-227. ZHAN Y Z, ZHANG G D, ZENG J M, et al. Tribological characteristics of copper hybrid composite at elevated temperature[J]. Tribology, 2006, 26(3): 223-227. DOI:10.3321/j.issn:1004-0595.2006.03.007 |

| [8] |

KOVÁIK J, EMMER Š, BIELE K, et al. Effect of composition on friction coefficient of Cu-graphite composites[J]. Wear, 2008, 265(3/4): 417-421. |

| [9] |

MENEZES P L, ROHATGI P K, LOVELL M R.Self-lubricating behavior of graphite reinforced metal matrix composites[M]//NOSONOVSKY M, BHUSHAN B.Green tribology: Biomimetics, energy conservation and sustainability.Berlin, Heidelberg: Springer, 2012: 445-480.

|

| [10] |

CASSALEGNO V, SALVO M, FERRARIS M. Surface modification of carbon/carbon composites to improve their wettability by copper[J]. Carbon, 2012, 50(6): 2296-2306. DOI:10.1016/j.carbon.2012.01.049 |

| [11] |

刘骞.非连续石墨/铜复合材料的制备与热性能研究[D].北京: 北京科技大学, 2016. LIU Q.Research of preparation and thermal properties of discontinuous graphite/copper composites[D].Beijing: University of Science and Technology Beijing, 2016. |

| [12] |

王盘鑫. 粉末冶金学[M]. 北京: 冶金工业出版社, 1997. WANG P X. Powder metallurgy[M]. Beijing: Metallurgical Industry Press, 1997. |

| [13] |

CORREIA J B, DAVIES H A, SELLARS C M. Stre-ngthening in rapidly solidified age hardened CuCr and CuCrZr alloys[J]. Acta Materialia, 1997, 45(1): 177-190. DOI:10.1016/S1359-6454(96)00142-5 |

| [14] |

ZHANG X J, ZHANG B G, HE M, et al. Microstructure and mechanical properties of in-situ synthesized (ZrC+Er2O3+ZrCr2)/Zr composite prepared by arc-melting[J]. Materials & Design, 2015, 88: 619-624. |

| [15] |

SHE J, ZHAN Y Z, LI C L. Novel in situ synthesized zirconium matrix composites reinforced with ZrC particles[J]. Materials Science and Engineering:A, 2010, 527(23): 6454-6458. DOI:10.1016/j.msea.2010.06.067 |

2018, Vol. 25

2018, Vol. 25