2. 广西水利电力职业技术学院, 广西南宁 530023

2. Guangxi Vocational College of Water Resources and Electric Power, Nanning, Guangxi, 530023, China

【研究意义】随着现代化铁道车辆向高速化、轻量化[1]的发展趋势,人们对材料的性能也提出越来越高的要求。铝合金因其密度小、塑性优良、比强度高、耐腐蚀性好、价格低廉已成为汽车、航空、航海及自行车制造的重要轻质材料[2]。且铝合金表面易形成氧化物钝化膜,使其能在大多数自然环境(如深海)和化学介质中减少腐蚀的发生[3-5]。然而,铝合金表层中缺陷的存在(如气孔)使得活泼的阴离子易在表面析出,致使其抗点蚀的能力下降[6-7]。【前人研究进展】为满足工业使用的要求,通常采用如下5种方式改善铝合金抗点蚀的性能:1)加入腐蚀抑制剂[8];2)表面处理[9-10];3)微观结构控制[11];4)添加合金化元素[12-13];5)表面涂覆涂层[14]。尤其对2XXX和6XXX系铝合金而言,在人工时效过程中加入Cu、Mn元素可以显著地提升其耐磨性能[15]。Budsarakham等[16]证实在铸造6063型Al合金中加入Cr元素并进行阳极氧化处理,其抗腐蚀性随着Cr含量的增加,腐蚀电流Icorr呈正相关性;且其微观结构显示,Cr含量的增加促进了金属间化合物的形成,但却抑制Al合金表面氧化还原反应的进行。就2XXX系粉末冶金工艺铸造铝合金而言,添加SiC和Al2O3颗粒可明显改善其表面硬度和耐磨性。然而人工时效过程中,对于SiC颗粒能否加速人工时效过程尚存争议。为确定SiC颗粒在Al合金人工时效中的作用,Ashwath等[17]研究含有6%SiC、6%Al2O3以及0.25%石墨烯的2024型Al合金,经微波烧结后热拉伸试样的力学性能, 其结果表明在相同的工艺条件下,掺杂6%Al2O3的Al合金在硬度和极限抗拉强度等性能方面均优于其他两种成分的Al合金。Bach等[18]在热挤压成型的基础上, 通过掺杂Mg和AlN研究Al合金的微观结构和电化学特性,其开路电位和动电位极化实验结果表明, Mg和AlN的添加可以提高Al合金表面钝化膜的腐蚀及点蚀电位;电化学阻抗谱结果同样证实了Mg和AlN的添加使钝化膜的厚度和电荷转移电阻升高,进而改善钝化膜的稳定性和抗点蚀的能力;另外,X射线光电谱进一步阐明Mg和AlN的添加能使Al合金钝化膜稳定性提升的原因——钝化膜中存在稳定钝化膜的Mg氧化物/氢氧化物和AlN与氧化铝/氢氧化铝;再者,由背散射电子的观测图像可知,抗点蚀性的改善与基体金属中的晶粒尺寸减小和缺陷数量减少相关。【本研究切入点】因掺杂会对Al合金的结构和性能产生影响,本文采用实验的方法研究两个YB-10Al合金样品的微观断口形貌及物相组成,分析YB-10Al铝合金试样的断裂机制。【拟解决的关键问题】为提高铝合金的性能提供数据支持。

1 材料与方法将拉伸断口一端的YB-10Al合金制成15 mm×15 mm×2 mm的薄片。在实验前,为保持YB-10Al的拉伸端口清洁无氧化污染,可用脱脂棉蘸取适量无水乙醇(95%,AR)反复擦洗;用于X射线衍射(XRD)实验的试样,应将其表面分别用1 200目、1 500目、3 000目的砂纸反复打磨直至无划痕和异物污染。利用XRD进行物相分析,同时用带有能谱(EDS)的Hitachi S3400扫描电子显微镜(SEM)观测样品的断口形貌,并利用能谱分析样品中的成分组成和合金相的成分。

对两组(A、B)不同成分的试样进行XRD测试,并用日本理学D/MAX 2500V型X射线衍射仪收集衍射数据。实验条件:电压40 kV,电流50 mA,辐射源靶为CuKa(λ=0.154 055 nm),以连续扫描方式采集数据,扫描速度为4°/min,步长为0.02°,2θ范围为10~80°。采用Jade 5.0软件和其所含有的粉末衍射卡片数据库对样品的XRD数据做物相分析。

2 结果与分析 2.1 试样的成分组成利用SEM和EDS对两组YB-10Al合金试样的断口进行成分和显微结构分析,其结果如表 1所示。与2024Al型合金相比,其Mn和N元素的含量较高。因为YB-10Al合金以2024Al型合金为基础,并增加Mn和陶瓷颗粒的含量,用以提高其耐磨性和耐蚀性,它的主要相有Al、AlN及Si;而2024Al合金的以含Si、Mg、Cu的Al(04-0787)为主。与2050Al-Li型合金相比,YB-10Al合金的合金化元素不包含贵金属(Ag),成本更低。

| 表 1 两组试样的成分组成 Table 1 The composition of two groups of samples |

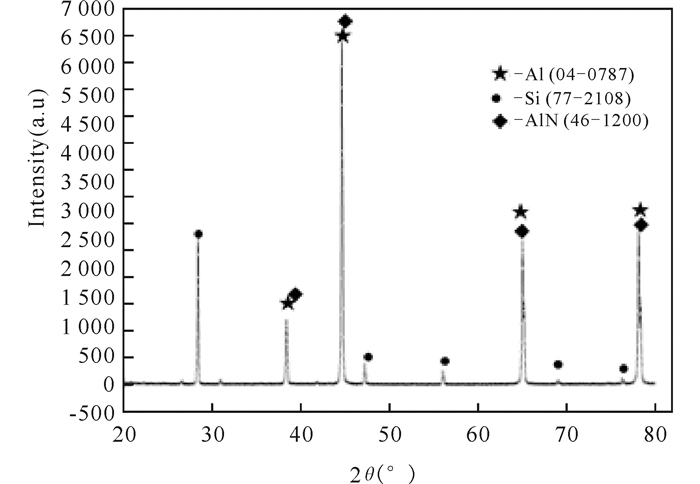

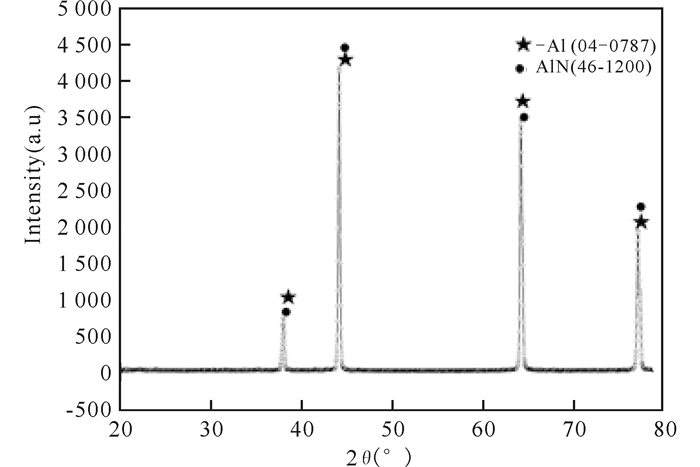

以连续扫描方式测得试样A的XRD图谱(图 1)。利用Jade5.0对XRD数据进行物相分析可知,试样A主要的物相为Al(04-0787)、Si(77-2108)、AlN(46-1200);由图 2可知,试样B的主要相是Al(04-0787)和少量相Si(77-2108)。其中试样A中的AlN(46-1200)主要聚集于合金的局部表面。和AA8006-Al-Fe-Mn铝合金相比[11],YB-10Al合金中明显存在两种强化相AlN和Si,而AA8006型铝合金以Al(04-0787)相为主,并有微量的Al6MnFe析出强化相。和AA6061型铝合金[7]相比,YB-10Al的强化相种类明显较少,在AA6061型铝合金中,存在3种金属间化合物分别为AlCuMgSi、Mg2Si和AlMn。虽然YB-10Al合金中含有Mn元素,但由于热处理工艺(升温速率、降温速率)和掺杂元素含量的不同,YB-10Al中并未发现Mg2Si、AlCuMgSi和AlMn 3种强化相。

|

图 1 试样A的XRD图谱 Fig.1 The XRD pattern of sample A |

|

图 2 试样B的XRD图谱 Fig.2 The XRD pattern of sample B |

铝合金断裂的实质是材料在应力下空洞的萌生、扩展至聚合的过程,而影响铝合金断裂韧性的因素无外乎内因(金属氧化物夹杂和合金熔炼时吸氢引起的针孔)和外因(合金成分、晶粒组织、第二相)。本文利用SEM和EDS对型号为YB-10Al的锻造铝合金断口形貌进行分析研究,结果表明YB-10Al铝合金的断口形貌为韧窝状,试样为韧性断裂,断裂机制为微孔聚集型。

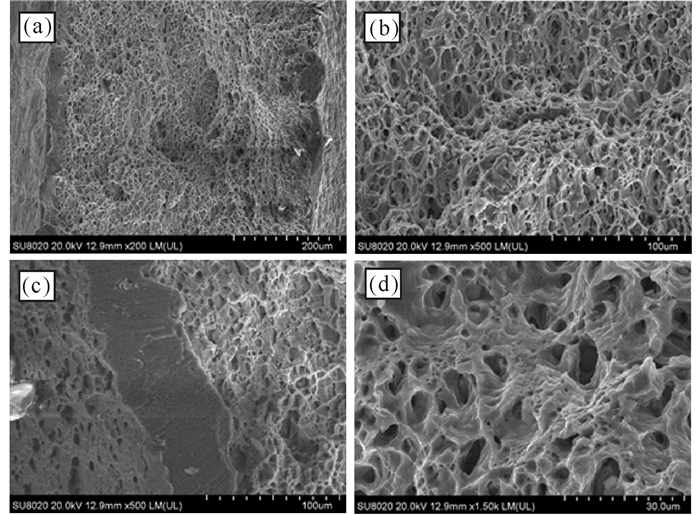

如图 3a所示,在试样A边缘区域存在氧化现象,氧化层的厚度约20 μm。图 3b中的中心断口形貌较为平整,主要由直径大小约为10 μm、深浅不一的韧窝构成。在图 3c中存在一个由条纹和第二相颗粒组成的200 mm×80 mm的平台。由相应的EDS成分分析可知,该平台主要成分的原子百分比(at.%)为65.63(Al)、1.43(Mn)、0.56(Cu)、10.80(Fe)、19.17(O)、0.14(Si)、1.90(N)、0.20(F)、S、Cl等;其中条状平台主要由第二相Al2O3组成,而平台上的白色颗粒物为FeO,浅白色的颗粒物为Fe。由图 3d的微区断口形貌可知,韧窝呈45°方向延伸,韧窝周围有明显的撕裂棱和密集的微孔。

|

图 3 试样A在不同放大倍数下的断口形貌 Fig.3 The fracture morphology of sample A at different magnifications |

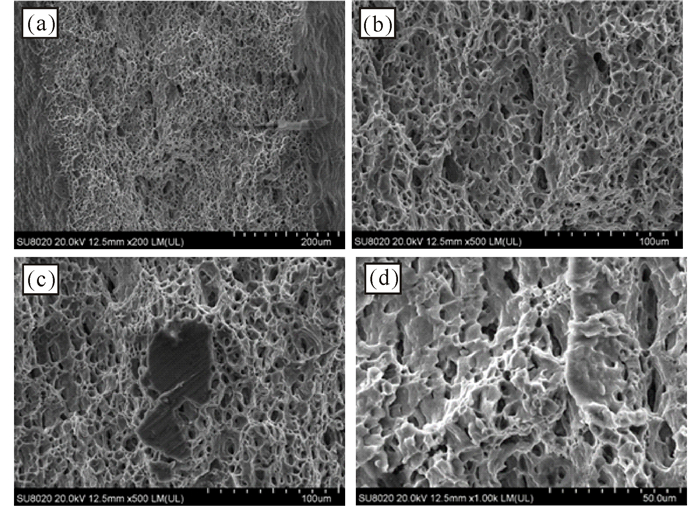

由图 4a易知,试样B的断口中韧窝分布均匀,韧窝小而浅且在韧窝底部有第二相颗粒存在;在大韧窝周围的某些撕裂棱附近分布着许多浅微孔;大韧窝包围小韧窝,说明试样在断裂前发生明显的塑性变形。当试样受到拉伸或剪切变形时,第二相粒子与基体界面首先成为裂纹源。随着应力的增加,应力集中程度加大,塑性变形量增加,韧窝逐渐撕开,韧窝周边形成较大塑性变形的白亮的撕裂棱(图 4d)。

|

图 4 试样B在不同放大倍数下的断口形貌 Fig.4 The fracture morphology of sample B at different magnifications |

图 4b中的断口形貌比较平整,主要由直径大小不一、浅而平的韧窝和夹杂组成。图 4c中有第二相的平面状组织出现,由相应的EDS成分分析可知,其中主要成分的原子百分比(at.%)为95.13(Al)、0.56 (Mn)、0.28(Cu)、0.15(Ca)、3.87(O);图 4c中的条状平台上存在一系列相互平行的波浪形条纹,每条条纹代表一次应力循环,条纹的间距反映了应力大小。图 4d中,韧窝周围的撕裂棱取向与宏观断口方向一致。

3 结论YB-10Al铝合金的主要相为Al(04-0787),第二相为AlN(46-1200)、Si(77-2108)以及微量的Fe颗粒(06-0696)。其断裂机理为微孔聚集型的韧性断裂,深浅不一、直径10 μm的韧窝表明该铝合金具有十分优异的塑性。

| [1] |

白建颖, 杨尚磊, 贾进, 等. A6N01铝合金焊接接头疲劳损伤和断口形貌分析[J]. 电焊机, 2015, 45(6): 121-124. BAI J Y, YANG S L, JIA J, et al. Analysis of fatigue damage and fracture appearance on welded joint of A6N01 aluminum alloy[J]. Electric Welding Machine, 2015, 45(6): 121-124. |

| [2] |

YANG S L, LIN Q L. Microstructures and properties of the Al-4.5Zn-1.5Mg-0.5Mn aluminum alloy welding joints[J]. Advanced Materials Research, 2010, 148/149: 640-643. DOI:10.4028/www.scientific.net/AMR.148-149 |

| [3] |

CANEPA E, STIFANESE R, MEROTTO L, et al. Corrosion behaviour of aluminium alloys in deep-sea environment:A review and the KM3NeT test results[J]. Marine Structures, 2018, 59: 271-284. DOI:10.1016/j.marstruc.2018.02.006 |

| [4] |

LIANG M X, MELCHERS R, CHAVES L. Corrosion and pitting of 6060 series aluminium after 2 years exposure in seawater splash, tidal and immersion zones[J]. Corrosion Science, 2018, 140: 286-296. DOI:10.1016/j.corsci.2018.05.036 |

| [5] |

VALLABHANENI R, STANNARD T J, KAIRA C S, et al. 3D X-ray microtomography and mechanical characterization of corrosion-induced damage in 7075 aluminium (Al) alloys[J]. Corrosion Science, 2018, 139: 97-113. DOI:10.1016/j.corsci.2018.04.046 |

| [6] |

LIU J H, ZHAO K, YU M, et al. Effect of surface abrasion on pitting corrosion of Al-Li alloy[J]. Corrosion Science, 2018, 138: 75-84. DOI:10.1016/j.corsci.2018.04.010 |

| [7] |

LY R, HARTWIG K T, CASTANEDA H. Effects of strain localization on the corrosion behavior of ultra-fine grained aluminum alloy AA6061[J]. Corrosion Science, 2018, 139: 47-57. DOI:10.1016/j.corsci.2018.04.023 |

| [8] |

NAM N D, HUNG T V, NGAN D T, et al. Film formation in Y (4NO2Cin)3 compound on 6061 aluminum alloy to protect against corrosion in chloride ion media[J]. Journal of the Taiwan Institute of Chemical Engineers, 2016, 67: 495-504. DOI:10.1016/j.jtice.2016.08.005 |

| [9] |

GONZALEZ-CANCHE N G, FLORES-JOHNSON E A, CORTES P, et al. Evaluation of surface treatments on 5052-H32 aluminum alloy for enhancing the interfacial adhesion of thermoplastic-based fiber metal laminates[J]. International Journal of Adhesion and Adhesives, 2018, 82: 90-99. DOI:10.1016/j.ijadhadh.2018.01.003 |

| [10] |

CHI Y, GU G, YU H, et al. Laser surface alloying on aluminum and its alloys:A review[J]. Optics and Lasers in Engineering, 2018, 100: 23-37. DOI:10.1016/j.optlaseng.2017.07.006 |

| [11] |

KHODABAKHSHI F, GERLICH A P. Accumulative fold-forging (AFF) as a novel severe plastic deformation process to fabricate a high strength ultra-fine grained layered aluminum alloy structure[J]. Materials Characterization, 2018, 136: 229-239. DOI:10.1016/j.matchar.2017.12.023 |

| [12] |

OSÓRIO W R, GOULART P R, GARCIA A. Effect of silicon content on microstructure and electrochemical behavior of hypoeutectic Al-Si alloys[J]. Materials Letters, 2008, 62(3): 365-369. DOI:10.1016/j.matlet.2007.05.051 |

| [13] |

ÖZTÜRK Ǧ, AǦAOǦLU G A, ERZI E, et al. Effects of strontium addition on the microstructure and corrosion behavior of A356 aluminum alloy[J]. Journal of Alloys and Compounds, 2018, 763: 384-391. DOI:10.1016/j.jallcom.2018.05.341 |

| [14] |

VERDALET-GUARDIOLA X, BONINO J-P, DULUARD S, et al. Influence of the alloy microstructure and surface state on the protective properties of trivalent chromium coatings grown on a 2024 aluminium alloy[J]. Surface and Coatings Technology, 2018, 344: 276-287. DOI:10.1016/j.surfcoat.2018.03.046 |

| [15] |

GUO J, YUAN X. The aging behavior of SiC/Gr/6013Al composite in T4 and T6 treatments[J]. Materials Science and Engineering:A, 2009, 499(1/2): 212-214. |

| [16] |

BUDSARAKHAM P, RIYAPHAN C, CANYOOK R, et al. Effects of Cr on anodising and microstructure of cast aluminium alloys[J]. Materials Today:Proceedings, 2018, 5(3): 9417-23. DOI:10.1016/j.matpr.2017.10.119 |

| [17] |

ASHWATH P, JOEL J, PRASHANTHA KUMAR H G, et al. Processing and characterization of extruded 2024 series of aluminum alloy[J]. Materials Today:Proceedings, 2018, 5(5): 12479-12483. DOI:10.1016/j.matpr.2018.02.228 |

| [18] |

BACH L X, SON D L, PHONG M T, et al. A study on Mg and AlN composite in microstructural and electrochemical characterizations of extruded aluminum alloy[J]. Composites Part B:Engineering, 2019, 156: 332-343. DOI:10.1016/j.compositesb.2018.08.139 |

| [19] |

DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design (1980-2015), 2014, 56: 862-871. |

2018, Vol. 25

2018, Vol. 25