2. 广西有色金属及特色材料加工重点实验室, 广西南宁 530004

2. Guangxi Key Laboratory of Processing for Non-ferrous Metal and Featured Materials, Nanning, Guangxi, 530004, China

目前世界上1/3~1/2的能源以摩擦磨损形式在各类机械工作的过程中被消耗,减少无用的摩擦消耗可节省大量能源。机械产品的易损零件大部分是由于磨损超过限度而报废的,控制其磨损可减少设备维修和制造零件的费用。其中轴承合金耐摩擦磨损性能的发展关乎着国民经济的发展,恰当控制摩擦磨损每年可以节约1.3%~1.6%的国民生产总值。根据轴承的工作环境与受力特点,轴承合金必须具备良好的减磨性与力学性能[1-4]。铝锡合金是一种综合性能良好的轴承合金,具有良好的抗粘咬性、耐磨减摩性、耐腐蚀性、顺应性和嵌韧性等综合性能,又具有密度小、导热性好、承载能力大、疲劳强度高等优越性[5]。另外,轴承合金发展的趋势除了和发动机的设计有关以外,还有对环境、健康的关注[6],轴承合金中铅元素的地位不断面临挑战[7],铝锡合金受到了更多国内外研究人员的关注并正逐渐代替传统的锡青铜和巴氏合金。

Al-Sn系合金作为发动机轴承材料已经有近70年的历史[8],人们对铝锡合金的耐摩擦磨损性能的改进从未停止过,具有良好性能的铝锡合金可以提高发动机的性能,节省大量的能源与材料以实现节能环保目的。本文将对近年来有关铝锡合金的摩擦磨损性能的研究进展及其机理和影响进行总结和评述。

1 提高合金耐摩擦磨损性能的途径组织细化是合金提高耐磨性能的重要途径,合金的晶粒尺寸与强度服从Hall-Petch关系[9-11],因此细晶材料的硬度和强度常更高。根据Holm-Archard经典磨损公式

弥散强化是提高铝合金耐摩擦磨损性能的途径之一。杨才定[15]将颗粒相TiC加入6A02铝合金中,发现在摩擦学测试下TiC/6A02铝基材料的磨损体积远小于基体6A02铝合金。晶体中沉淀相的存在能通过阻碍位错运动而产生强化,强化效果取决于位错切过或绕过沉淀相所需力和晶体密度[16]。

2 提高铝锡合金耐摩擦磨损性能措施铝锡轴承合金中的软质点锡对其具有减少粘着磨损和润滑的作用,适当改善锡在铝锡合金中的含量与分布也是提高合金耐磨性能的重要途径。零件摩擦做功会产生热量,表面温度提高,软组织锡受热在摩擦副表面均匀地覆盖,使摩擦副表面间的剪切发生在软组织锡中。

2.1 锡含量的改变对铝锡合金耐磨性能的影响铝锡合金由硬基体铝与软质点锡组成,锡含量会对合金的硬度以及软组织对轴承的润滑保护作用产生影响。表 1比较了不同含Sn量的铝锡合金的各种性能[17-19]。

| 表 1 铝锡轴承合金特性对比 Table 1 Comparison of properties of Al-Sn bearing alloys |

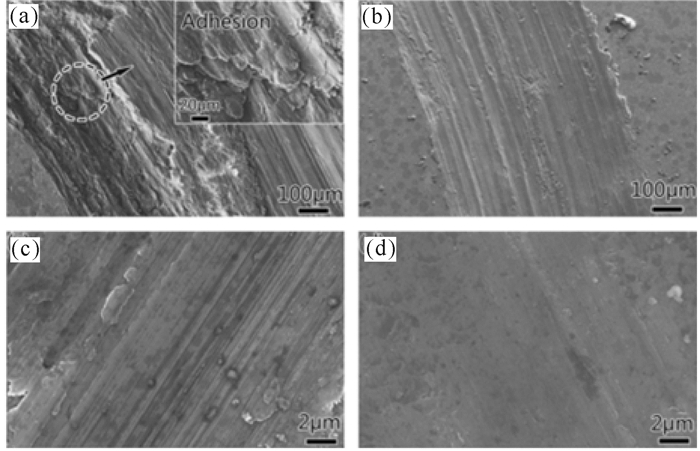

高岩等[5]研究锡含量在3%~30%的情况下,铝锡合金的摩擦磨损性能。发现在Sn含量为9%时开始明显表现出其保护作用,当Sn含量低于9%时,合金的硬度较高,减磨性能较差;当Sn含量高于9%时,合金随Sn含量增加而发生软化导致承载能力下降,耐磨性能较差,研究认为Sn含量为9%时铝锡合金具有较好的综合耐摩擦磨损性能。几种铝锡合金的显微磨痕形貌如图 1所示[5]。蒋玉琴等[20]研究了铝锡合金轴瓦在CA6102发动机上的应用,认为低锡铝合金中的软质点共晶体较少,使铝基体的硬度较高,轴径的摩擦磨损较严重;高锡铝合金的组织中含有较多的软质点,合金的硬度有所下降,但其减磨性有了较大的提升。

|

(a)w(Sn)=6%;(b)w(Sn)=9%;(c)w(Sn)=12% 图 1 几种铝锡合金的显微磨痕形貌(50×)[5] Fig.1 Microscopic grinding mark morphology of several Al-Sn alloys (50×)[5] |

在制备铝锡合金的过程中添加微量的合金元素是提高铝锡合金的耐摩擦磨损性能的常用措施之一。微量的合金元素可以与铝基体形成共晶体,使合金的硬度与耐磨性提高。

研究表明单一合金元素的添加可以增加铝锡合金耐磨性:舒小飞等[19]研究表明Si的添加阻止网状Sn形成,从而使合金的硬度增加,耐磨性变好。研究发现Al-12%Sn-X%Si(X=0,0.5, 2.5, 5)合金在550℃烧结后,随着Si的量增加,其磨损体积增加,耐磨性变差,但优于不含Si的合金;在600℃烧结后,磨损体积随硅含量的变化先减小后增大,含硅量为2.5 wt%时磨损体积最小,耐磨性能最好。Felipe等[21]研究了Cu、Si元素对轴承合金摩擦学性能的影响。Al-Sn-Cu合金中观察到最佳的耐磨性能与较粗的微观结构有关,而细化的微观结构改善了拉伸性能,表明拉伸性能和耐磨性能之间呈反向关系。Al-Sn-Si合金的耐磨性不受主枝晶间距大小的影响,但随着主枝晶间距的减小,其抗拉强度明显增大。三元Al-Sn-Si合金的典型微观结构如图 2所示[21]。贾涓等[22]研究结果表明Zn的添加可以使轴承具有相当好的耐磨性,由于锌固溶在铝中,提高了基体硬度和强度,增加了耐磨性。锡在磨损过程中,受热熔化分布于整个接触表面,起润滑和减少粘着磨损作用。Lu等[23]研究了Mg的添加对铝锡合金中Sn相的分布和摩擦层稳定性的影响。研究认为Mg改善了锡的输送和纳米相分布,进而减少了摩擦系数,增强了氧化镁膜和配合表面上的摩擦层形成;强度和延展性的更好结合增加了摩擦层的稳定性。但过量添加Mg会导致Mg2Sn和Mg17Al12金属间相的量过高而使磨损性能恶化,镁含量为1.2%的CG-30 Al-Sn合金显示出最好的耐磨性。

|

(a)强调树枝状基质的光学微结构,(b)突出枝晶间区域的SEM图像 (a)Optical microstructure emphasizing the dendritic matrix, (b) SEM image highlighting the interdendritic region 图 2 三元Al-Sn-Si合金的典型微观结构 Fig.2 Typical microstructure of ternary Al-Sn-Si alloys |

多元合金化对铝锡合金耐磨性有很好的改善作用。Lu等[24]研究了纳米Si、Sn的加入对Al-12 wt%Sn合金摩擦磨损性能的影响。研究发现Si颗粒的抛光作用与Sn富集产生的润滑作用以及合金硬度的增加, 造成合金的摩擦系数与磨损量在加入Si后同时降低。当接触应力低于屈服强度时,样品呈现氧化磨损机制;当接触应力高于屈服强度,含硅铝合金表现出光滑的磨损表面,这受氧化物磨损机制的控制。无硅合金的磨损主要是由氧化物和磨粒磨损,伴随粘着磨损。纳米Si、Sn的加入使Sn晶粒生长,这是由于Si相球磨引起的内应力传递,这种传递可以改善工作面的自润滑性。CG-30Al-12 wt%Sn合金磨损表面的SEM图像如图 3所示[24]。Belov等[25]研究了Cu和Si对铸态和热处理状态下含6 wt%Sn和20 wt%Sn的铝锡合金结构的影响。发现在500℃退火然后淬火可以显著改变Sn相颗粒的形态,Sn相颗粒局部熔化形成球形,Cu含量为4 wt%时淬火和时效后的合金硬度显著增加,Si的添加也增加了合金的硬度。研究认为Al6Sn4Cu5Si合金的摩擦学性能不逊色于抗磨青铜Cu4Sn4Zn17Pb。

|

(a)无Si合金,(b)含Si合金; (c)和(d)分别是(a)和(b)中所示的光滑摩擦层的放大视图[24] (a)Si-free alloys, (b)Si-containing alloys; (c) and (d) are magnified views of the smooth tribolayer shown in (a) and (b), respectively[24] 图 3 球盘测试期间在2 N负载下0.5 h后CG-30Al-12wt%Sn合金磨损表面的SEM图像 Fig.3 SEM images of worn surfaces of CG-30Al-12 wt%Sn alloys after 0.5 h under a load of 2 N during ball-on-disk testing |

铝锡合金的制备工艺与热处理工艺也会影响其组织与耐磨擦磨损性能。表 2是铝锡合金在不同制各方法中的颗粒尺寸和显微硬度。

| 表 2 铝锡合金在不同制备方法中的颗粒尺寸和显微硬度 Table 2 Particle size and microhardness of Al-Sn alloys prepared by different methods |

研究表明通过铸造制备工艺加热处理可使得耐磨性提升:章升程等[26]采用直接水冷铸造法制备Al-Sn-Cu合金,发现合金在190℃, 4 h时效处理时晶内出现了弥散分布的Al2Cu析出相与纳米级尺寸的β(Sn),在摩擦学测试下,其摩擦因数和磨痕宽度最低,分别为0.105 3和1 446.49 μm,磨损表面形貌最佳,具有良好的摩擦磨损性。细晶强化与弥散强化程度提高使合金的硬度提高,耐磨性能得到了提升。

研究表明恰当的粉末冶金制备工艺可提升合金的耐磨性:赖曲芳[34]通过粉末冶金工艺研究了Al-12%Sn的摩擦学性能,发现Al-12%Sn合金的Sn相比较细小而且分布更均匀,具有更为优异的耐磨性能。在723 K烧结时Al-12%Sn合金的耐磨性能最优,其磨损体积相对其他烧结温度最小,温度低于723 K时合金粉末间的结合强度低,高于723 K时晶粒明显长大使硬度下降。制备时添加30%粗粉再经压制的合金粉末,在823 K烧结时Al在液相Sn中扩散速度增大导致Sn相呈片层状,形成的合金相比Al-12%Sn合金与工业轴瓦产品材料(AlSn12Si2.5P1.7Cu)具有更为优良的耐磨性能。Liu等[35]在不同烧结温度下制备具有不同均匀分布类型的Sn相的Al-Sn轴承合金,发现在473 K温度下烧结的Al-Sn合金相比于在423 K、523 K和573 K烧结的合金产生了更为细化的组织与分布更均匀的Sn相,表现出最佳的摩擦磨损性能, 特别是在高负荷的摩擦学测试下。

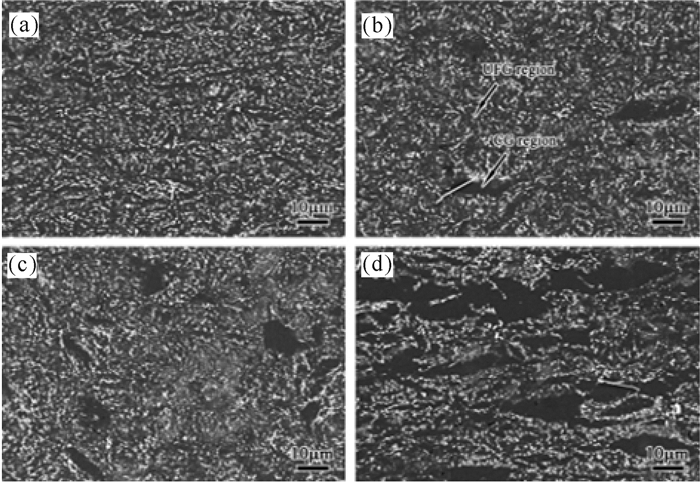

传统粉末烧结和热处理制备相结合的方式同样可以提升耐磨性:Song等[36]通过结合传统粉末烧结和热处理制备由粗晶粒和超细晶粒组成的双尺度结构Al-Sn-Si合金,发现样品中Al-Si低共熔混合物的存在引起Al异常晶粒长大,在500℃和550℃的退火温度下实现了高延展性和高强度的最佳匹配,表现出最佳耐磨性能,其主要磨损机制是氧化物磨损。整体式常温轧制Al-Sn-Si合金强度最高,由于延展性差导致脱层磨损,磨损性能差。在600℃退火的合金其硬度和强度的大幅降低增加了氧化磨损过程中的局部损伤。在室温下轧制Al-12Sn-2.5Si(wt%)合金的SEM图像如图 4所示[36]。

|

(a)不退火, (b~d)分别在500℃、550℃和600℃下退火[36] (a)No annealing, (b-d) annealing at 500℃, 550℃, and 600℃, respectively 图 4 在室温下轧制Al-12Sn-2.5Si(wt%)合金的SEM图像 Fig.4 SEM images of Al-12Sn-2.5Si (wt%) alloys rolled at room temperature |

作为轴承合金,铝锡合金耐摩擦磨损性能至关重要。材料在介观和微观尺度上的性能在很大程度上由其内部的微观缺陷如空位、空洞、位错、晶界和微裂纹所致[37]。优化成分设计和合金化可使合金的硬度提高,增强相(Sn相)均匀分布,使合金具有优异的耐磨性能,同时会带来一些不利的影响,如成分偏析、耐蚀性降低等。而热处理工艺可改善这一不足,热处理可使合金组织均匀化、形成细晶组织,起到弥散强化的作用,从而提高合金硬度,增强合金的耐摩擦磨损性能。因此可通过用等径角压技术来制备铝锡合金超细晶材料[38],以及通过成分的优化设计、合金化、制备工艺和热处理工艺的优化等综合措施提升铝锡合金的耐摩擦磨损性能。

| [1] |

布尚.摩擦学导论[M].葛世荣, 译.北京: 机械工业出版社, 2007. BHUSHAN B.Introduction to tribology[M].GE S R, Tran.Beijing: China Machine Press, 2007. |

| [2] |

KRIM J. Friction at the atomic scale[J]. Scientific American, 1996, 275(4): 74-80. DOI:10.1038/scientificamerican1096-74 |

| [3] |

BROWN W P, GALAND H, KINGSBURY G R, et al. Aluminium bi-metal bearing deveopments for automotive and medium speed diesel applications[J]. Industrial Lubrication and Tribology, 1996, 48(3): 4-11. DOI:10.1108/EUM0000000000016 |

| [4] |

RABINOWICZ E A. Friction and wear of materials[M]. New York: John Wiley and Sons, 1995.

|

| [5] |

高岩, 曾建民, 司家勇, 等. 铝锡合金摩擦磨损性能的研究[J]. 铸造, 2005, 54(6): 591-594. GAO Y, ZENG J M, SI J Y, et al. Study on wear-friction properties of Al-Sn bearing alloys[J]. Foundry, 2005, 54(6): 591-594. DOI:10.3321/j.issn:1001-4977.2005.06.015 |

| [6] |

LEPPER K, JAMES M, CHASHECHKINA J, et al. Sliding behavior of selected aluminum alloys[J]. Wear, 1997, 203: 46-56. |

| [7] |

张乐山. 薄壁轴瓦的几个新国际标准简介[J]. 内燃机配件, 2002, 1: 25-28. ZHANG L S. Introduction to several new international standards for thin wall shaft[J]. Internal Combustion Engine & Parts, 2002, 1: 25-28. |

| [8] |

FORRESTER P G. Bearing materials[J]. Metallurgical Reviews, 1960, 5(20): 507. |

| [9] |

PELLEG J. Mechanical properties of materials[M]. NewJersey: PrenticeHall, 1999.

|

| [10] |

SYLWESTROWICZ W, HALL E O. The deformation and ageing of mild steel:Ⅲ discussion of results[J]. Proceedings of the Physical Society:Section B, 1951, 64(9): 747-753. DOI:10.1088/0370-1301/64/9/303 |

| [11] |

PETCH N J. The cleavage strength of polycrystals[J]. Journal of the Iron Steel Institute, 1953, 174: 25-28. |

| [12] |

ARCHARD J F. Contact and rubbing of flat surfaces[J]. Journal of Applied Physics, 1953, 24(8): 981-988. DOI:10.1063/1.1721448 |

| [13] |

LA P Q, MA J Q, ZHU Y T T, et al. Dry-sliding tribological properties of ultrafine-grained Ti prepared by severe plastic deformation[J]. Acta Materialia, 2005, 53(19): 5167-5173. DOI:10.1016/j.actamat.2005.07.031 |

| [14] |

JIA K, FISCHER T E. Sliding wear of conventional and nanostructured cemented carbides[J]. Wear, 1997, 203/204: 310-318. DOI:10.1016/S0043-1648(96)07423-6 |

| [15] |

杨才定.原位合成TiC颗粒弥散强化6A02铝基材料显微组织和性能的研究[D].南京: 东南大学, 2006. YANG C D.Microstructure and properties of in-situ synthesis TiC dispersion reinforced 6A02 Al matrix material[D].Nanjing: Southeast University, 2006. |

| [16] |

STARINK M J, WANG P, SINCLAIR I, et al. Microstructure and strengthening of Al-Li-Cu-Mg alloys and MMCs:Ⅱ.Modelling of yield strength[J]. Acta Materialia, 1999, 47(14): 3855-3968. DOI:10.1016/S1359-6454(99)00228-1 |

| [17] |

张文毓. 轴瓦材料工业化生产技术综合分析[J]. 新材料产业, 2008, 4: 47-50. ZHANG W Y. Comprehensive analysis of industrial production technology of shaft wattage material[J]. Advanced Materials Industry, 2008, 4: 47-50. |

| [18] |

马伟. 中锡铝合金轴瓦材料的开发应用[J]. 内燃机配件, 2004, 2: 17-19. MA W. Development and application of material of bearing bushing[J]. Internal Combustion Engine & Parts, 2004, 2: 17-19. |

| [19] |

舒小飞.添加Si对机械合金化Al-Sn系轴承合金的组织结构及性能影响[D].广州: 华南理工大学, 2012. SHU X F.The influence of Si addition on the microstructure and properties of Ma Al-Sn bearing alloy[D]. Guangzhou: South China University of Technology, 2012. |

| [20] |

蒋玉琴, 候福建, 孙亚军. 铝锡合金轴瓦在CA6102发动机上的应用[J]. 汽车工艺与材料, 1999(3): 16-20. JIANG Y Q, HOU F J, SUN Y J. Application of AI-Tin alloy bearing bush on CA6102 engine[J]. Automobile Technology & Material, 1999(3): 16-20. |

| [21] |

FELIPE B, FEITOSA E S F, CHEUNG N, et al. Microstructure, tensile properties and wear resistance correlations on directionally solidified Al-Sn-(Cu; Si)alloys[J]. Journal of Alloys and Compounds, 2017, 695: 3621-3631. DOI:10.1016/j.jallcom.2016.11.399 |

| [22] |

贾涓, 李俊, 袁泽喜. 铝-锡-锌轴承合金的性能与应用[J]. 武汉科技大学学报:自然科学版, 2001, 24(1): 16-18. JIA J, LI J, YUAN Z X. Property and application of Ai-Sn-Zn bearing alloy[J]. Journal of Wuhan Yejin University of Science and Technology:Nature Science, 2001, 24(1): 16-18. |

| [23] |

LU Z C, GAO Y, ZENG M Q, et al. Improving wear performance of dual-scale Al-Sn alloys:The role of Mg addition in enhancing Sn distribution and tribolayer stability[J]. Wear, 2014, 309(1/2): 216-225. |

| [24] |

LU Z C, ZENG M Q, GAO Y, et al. Improving wear performance of dual-scale Al-Sn alloys by adding nano-Si@Sn:Effects of Snnanophase lubrication and nano-Si polishing[J]. Wear, 2015, 338/339: 258-267. DOI:10.1016/j.wear.2015.06.017 |

| [25] |

BELOV N A, AKOPYAN T, GERSHMAN I S, et al. Effectof Si and Cu additions on the phase composition, microstructureand properties of Al-Sn alloys[J]. Journal of Alloys and Compounds, 2017, 695: 2730-2739. DOI:10.1016/j.jallcom.2016.11.193 |

| [26] |

章升程, 潘清林, 李波, 等. 轴承用耐磨Al-Sn-Cu合金的显微组织与性能[J]. 中国有色金属学报, 2015, 25(12): 3327-3335. ZHANG S C, PAN Q L, LI B, et al. Microstructures and properties of wear-resistant Al-Sn-Cu bearing alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(12): 3327-3335. |

| [27] |

孙家枢. 金属的磨损[M]. 北京: 冶金工业出版社, 1992. SUN J S. Wear of metals[M]. Beijing: Metallurgical Industry Press, 1992. |

| [28] |

ABIS S, BARUCCA G, MENGUCCI P. Electron micr-oscopy characterization of Al-Sn metal-metal matrix composites[J]. Journal of alloys and compounds, 1994, 215(1): 309-313. |

| [29] |

LITVINTSEV A, KAPUTKIN E. Determination of temperature ranges of phase transformations occurred in heating of PM AI-Sn-Cu-Mg Alloy[J]. Advances in Powder Metallurgy and Particulate Materials, 1997, 2: 14-175. |

| [30] |

KANEKO J, SUGAMATA M, BLAZ L, et al. Aluminum-low melting metal alloys prepared bymechanical alloying with addition of oxide[J]. Key Engineering Materials, 2000, 188: 73-82. DOI:10.4028/www.scientific.net/KEM.188 |

| [31] |

PLATIS F S. Electrodeposition of Aluminum-Tin alloys from organic electrolytes[J]. Journal of the Electrochemical Society, 1987, 134(10): 425. |

| [32] |

刘辛, 曾美琴, 马迎, 等. 纳米复合Al-Sn合金烧结中的组织和硬度变化[J]. 金属热处理, 2009(3): 27-31. LIU X, ZENG M Q, MA Y, et al. Variation of microstructure and hardness of nanocomposite Al-Sn alloy during sintering[J]. Heat Treatment of Metals, 2009(3): 27-31. |

| [33] |

ELWOOD E C.Materials and Methods, 1957, 6(4).

|

| [34] |

赖曲芳.Al-12%Sn合金的机械合金化制备及摩擦学性能研究[D].广州: 华南理工大学, 2010. LAI Q F.Preparation and tribological properties of Al-12% Snr alloy by mechanical alloying[D].Guangzhou: South China University of Technology, 2010. |

| [35] |

LIU X, ZENG M Q, MA Y, et al. Wear behavior of Al-Sn alloys with different distribution of Sn dispersoids manipulated by mechanical alloying and sintering[J]. Wear, 2008, 265(11/12): 1857-1863. |

| [36] |

SONG K Q, LU Z C, ZHU M S, et al. Zeng.A remarkable enhancement of mechanical and wear properties by creating a dual-scale structure in an Al-Sn-Si alloy[J]. Surface and Coatings Technology, 2017, 325: 682-688. DOI:10.1016/j.surfcoat.2017.07.030 |

| [37] |

毛鸿, 罗志荣, 黄世叶, 等. 材料裂纹扩展分叉机理的晶体相场法研究[J]. 广西科学, 2015, 22(5): 499-505. MAO H, LUO Z R, HUANG S Y, et al. Phase-field-crystal modeling for crack propagation and branch of materials[J]. Guangxi Sciences, 2015, 22(5): 499-505. DOI:10.3969/j.issn.1005-9164.2015.05.008 |

| [38] |

陈吉华, 严红革. 弹塑性变形在镁合金中的应用研究进展[J]. 广西科学, 2015, 22(5): 473-480. CHEN J H, YAN H G. Application and development of severe plastic deformation in magnesium alloys[J]. Guangxi Sciences, 2015, 22(5): 473-480. DOI:10.3969/j.issn.1005-9164.2015.05.004 |

2018, Vol. 25

2018, Vol. 25