【研究意义】 6016铝合金由于具有中比强度、抗腐蚀性好、韧性高、质量轻、易加工、氧化效果极佳等优良特点, 广泛应用于军工和民用等领域[1]。经热处理预拉伸工艺生产的高品质铝合金, 广泛应用于宇宙飞船器件及飞机机身框架、旋翼、壁板和起落架支柱等重要的轻质受力结构材料部件、电子器件及精密仪器;此外, 也用于日常交通工具的车体结构材料和零配件使车体坚固轻质化[2]。由于铝合金的加工成型一般需高温处理, 以提高材料本身的塑性, 同时经热处理的强化和停放的自然时效, 都会在一定程度上影响合金的力学性能。因此, 研究铝合金热处理后的性能具有重要的工程意义。【前人研究进展】通过热处理及时效强化铝合金的性能早已应用于工业实际生产中, 不同时效处理对合金的性能影响也不同。有实验研究表明自然时效对铝合金的硬度性能存在负面影响[3-7];Martinsen等[8]和Chang等[9]的研究则表明自然时效对后续人工时效存在正面影响, 有利于提高铝合金的硬度。【本研究切入点】目前, 为满足工厂对更好性能、更高品质铝材的大规模生产需求, 研究热处理及自然时效对铝合金的硬度和蠕变性能的影响尤为重要。【拟解决的关键问题】通过纳米压痕仪, 测定不同温度热处理后, 不同停放时间自然时效下6016铝合金的硬度和蠕变性能的变化, 以较为系统、深入地了解此合金的硬度和蠕变性能, 并确定最佳工艺参数, 为生产应用领域提供参考依据。

1 材料与方法将1.2 mm厚的冷轧6016铝板, 切成8 mm×8 mm×1.2 mm的方块, 放入石英管中, 在真空下对石英管进行封管。密封后的试样分成6组, 第一组不做任何处理, 其余5组分别在120℃、130℃、150℃、170℃、190℃下保温1 h后淬火处理。热处理后的试样, 镶嵌好并用标准金相试样抛光技术进行打磨抛光后, 放入丙酮中清洗掉表面油污和残留颗粒。将干燥的试样分别自然时效0 d、7 d、27 d、57 d后, 利用纳米压痕仪进行硬度测试和蠕变性能分析。实验在室温下进行, 采用Berkovich探头, 接触速度为2 μm/min, 接触初应力为0.5 mN, 最大接触应力为50 mN, 加载速度为100 mN/min, 卸压前保压时间为20 s。

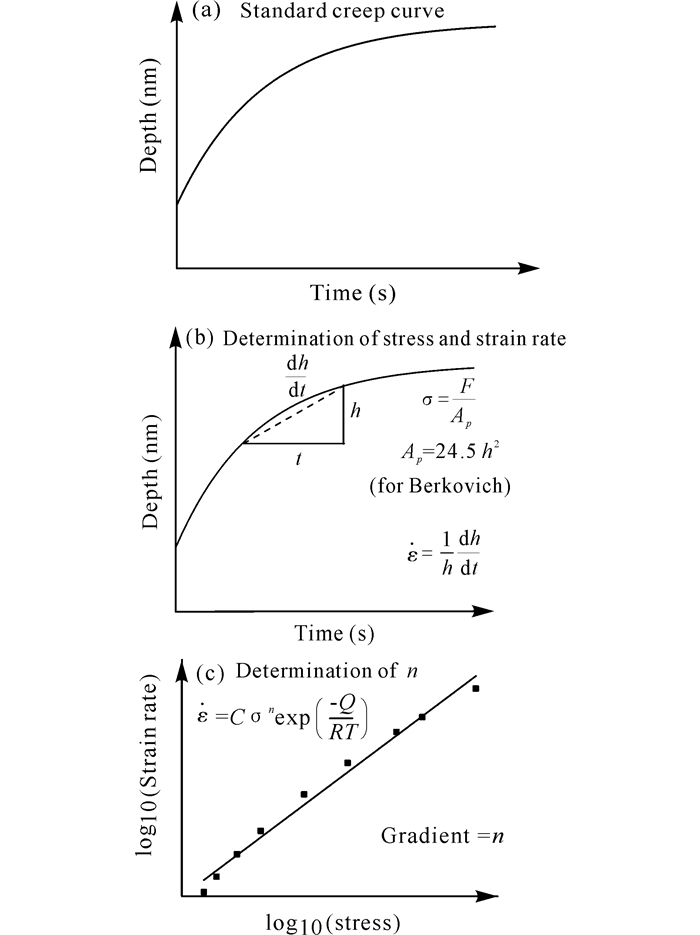

在硬度计压头向下移动的过程中, 产生的应力σ和加载力F之间的关系:

| $ \sigma = \frac{F}{{{A_p}}}, $ | (1) |

其中Ap=24.5h2(Ap为压头进入样品中的横截面积, h为压入的实际深度)。目前使用较广泛的是Mayo和Nix[10]关于应变速率

| $ \dot \varepsilon = \frac{1}{h}\frac{{{\rm{d}}h}}{{{\rm{d}}t}}, $ | (2) |

其中

| $ \dot \varepsilon = C{\sigma ^n}\exp \left( {-\frac{Q}{{RT}}} \right), $ | (3) |

参数C是一个常量, n是应力指数(即蠕变系数), Q是蠕变激活能。通过停留阶段的深度随停留时间的变化曲线, 进行拟合并推导出n的值, 如图 1所示。当然, 这种试验涉及试样的整个标准长度的均匀加载, 通常持续几百到几千小时[13], 而压痕蠕变试验显然涉及高度非均匀的应力、应变和应变率场, 通常只持续几分钟或几个小时。这种假设的可靠性是一个关键问题, 压痕期间发生的变形可以由公式(3) 表述。在这一点上, 蠕变机理的问题与微结构密切相关。

|

图 1 决定应力指数n的深度-时间曲线和应力-应变曲线 Fig.1 Determination of stress exponent (n) about depth-time and stress-strain curve |

相同时间内的热处理温度对6016铝合金硬度值是存在影响的, 并呈现先下降后上升的趋势, 对铝合金进行0 d、27 d的自然时效后都遵循同样的变化趋势, 但7 d的自然时效后出现一直上升趋势, 而在57 d自然时效后出现先上升后下降的趋势。相同温度热处理后的铝合金, 硬度值随自然时效时间的延长, 先略微增大然后减小再增大(表 1)。同样自然时效状态下, 7 d内的各样品硬度效果差异并不显著, 其中190℃/1 h样品的硬度呈现最优值;延长至27 d时硬度值有急剧下降软化现象, 并出现一个最小硬度值, 然后发生回归上升现象(图 2)。

|

图 2 硬度值与时效关系 Fig.2 The relation between hardness and aging |

| 表 1 不同温度下退火1 h后时效处理6016铝合金的硬度值 Table 1 The hardness values of 6016 alloy under different temperatures and aging |

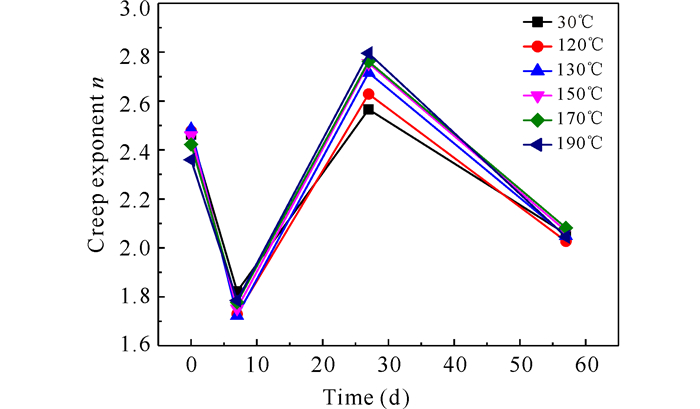

相同时效下退火温度对蠕变系数的影响不显著, 在较小范围内波动(表 2)。相同温度热处理后的铝合金, 随自然时效时间的延长, 各铝合金样品的蠕变系数呈现先变小后增大再减小的趋势, 并在27 d时出现峰值(图 3)。这与自然时效下6016铝合金的塑性初期的位错运动有关, 尺寸细小的析出相被位错切割后, 强化作用减弱至不再明显, 但位错运动受到来自位错与晶界、第二相以及位错之间相互作用的阻碍作用增大了, 因此出现了导致板材硬化能力下降的因素, 如刃型位错的攀移、螺型位错的交滑移, 都表现为瞬时应力指数的下降[14]。

|

图 3 蠕变系数与时效关系 Fig.3 The relation between creep exponent and aging |

| 表 2 不同温度下退火1 h后时效处理6016铝合金的蠕变系数n Table 2 The creep exponent of 6016 alloy under different temperatures and aging |

在57 d内的测试中, 蠕变系数n=1.723~2.796, 变化范围并不是很大, 说明6016铝合金的力学性能还是比较稳定的;在7 d自然时效下蠕变系数最小, 表明铝合金在恒定应力作用下, 随着时间的变化发生缓慢而连续的形变量最小;27 d自然时效后, 各温度退火处理的试样的蠕变系数均达到最大峰值, 此时最不适宜作为工业化应用加工工件材料。随时间延长蠕变系数出现回归现象, 材料形变速率减小, 并趋于一个相对稳定状态。因此, 6016铝合金板材采用“退火处理+自然时效”, 有利于获得最佳硬化参数和成形性能, 且最适宜的应用时间是在两个月后。

3 讨论Murayama等[15]研究发现, Al-Mg-Si合金经过淬火后会出现大量Mg原子团, 经过长时间自然时效后, Mg、Si原子的附属簇团会进一步析出, 而通过人工时效才能出现的β″相, 在自然时效下是不会出现的。Kim等[16]发现自然时效形成的原子团簇对在170~180℃人工时效产生不利影响, 但在250℃人工时效却有促进作用。在对铝合金析出动力学的研究中, Gaber等[17]发现Si与基体中的空位很高的结合能, 促进原子在基体中扩散与空位结合形成团簇, 并进一步转化成GP区, 使时效过程中产生大量的GP区, GP区转化成β″后也使β″密度显著提高, 增强时效强化作用。

一般认为, 6xxx系铝合金的时效析出序列为:α过饱和固溶体→GP区或原子团簇→β″针→β′杆→β片(平衡的Mg2Si相)[18-20]。根据这一析出过程可以推断, 由于120~190℃的退火处理温度较低并且时间较短, 在铝合金板材中未能快速形成大量β″相和β″相稳定相, 影响了合金的硬化效果。Cuniberti等[4]和Martinsen等[8]都阐述了自然时效存在的负影响效应;自然时效过程会出现软化现象, 所以在工业实际应用中应尽量避开时效软化区间。随时间的延长, 细针状的β″相会出现, 尺寸逐渐增大并且析出相析出呈现均匀稳定化, 到一定程度时其应力场会遍布整个基体, 此时铝合金的硬度达到最大。事实上, Al-Mg-Si系铝合金强化机理是通过由时效析出形成的一种或多种相和相的亚稳相, 进而产生一种复杂的显微组织而被强化。

在120~190℃退火时, 初期析出速度较慢, 强化作用弱于回复和再结晶的软化作用, 自然时效达到一定时间后强度出现最小值, 随后析出速度加快, 强化作用超过软化作用, 强度逐渐增大。本研究中, 由于120~190℃的退火处理温度较低并且时间较短, 影响了合金的硬化效果。

在蠕变过程中, 位错运动和增殖会引起形变和硬化, 同时热激活也会产生攀移和交滑移使位错消失, 产生回复。在高温度和低应力条件下, 应力诱导空位定向扩散而产生的蠕变变形起关键作用。高温下晶界滑动也对蠕变起很大作用, 温度越高晶界滑动越剧烈, 因此随温度升高蠕变现象愈加明显。

4 结论经过退火处理的6016铝合金, 在自然时效过程中会产生时效硬化, 各试样的硬度值都出现了略微变化, 然后大幅减小再增大的趋势。6016铝合金的力学性能比较稳定, 蠕变系数n=1.723~2.796;在7 d自然时效下蠕变系数最小, 27 d自然时效后, 各温度退火处理的试样的蠕变系数均达到最大峰值;随时间延长蠕变系数出现回归现象, 材料形变速率减小, 并趋于一个相对稳定状态。在工业生产中, 对6016铝合金板材采用“退火处理+自然时效”后, 最适宜的应用时间是在两个月后。

| [1] |

MILLER W S, ZHUANG L, BOTTEMA J, et al. Recent development in aluminium alloys for the automotive industry[J]. Materials Science and Engineering:A, 2000, 280(1): 37-49. DOI:10.1016/S0921-5093(99)00653-X |

| [2] |

卢晓薇, 李卫钊, 贡泽飞, 等. 汽车用6016材料典型应用研究[J]. 热加工工艺, 2016, 45(8): 89-92. LU X W, LI W Z, GONG Z F, et al. Research on typical applications of 6016 materials for automotive[J]. Hot Working Technology, 2016, 45(8): 89-92. |

| [3] |

RØYSET J, STENE T, SÆTER J A, et al. The effect of intermediate storage temperature and time on the age hardening response of Al-Mg-Si alloys[J]. Materials Science Forum, 2006, 519/520/521: 239-244. |

| [4] |

CUNIBERTI A, TOLLEY A, RIGLOS M V C, et al. Influence of natural aging on the precipitation hardening of an Al-Mg-Si alloy[J]. Materials Science and Engineering:A, 2010, 527(20): 5307-5311. DOI:10.1016/j.msea.2010.05.003 |

| [5] |

CAO L F, ROMETSCH P A, COUPER M J. Clustering behaviour in an Al-Mg-Si-Cu alloy during natural ageing and subsequent under-ageing[J]. Materials Science and Engineering:A, 2013, 559: 257-261. DOI:10.1016/j.msea.2012.08.093 |

| [6] |

DING L P, JIA Z H, ZHANG Z Q, et al. The natural aging and precipitation hardening behaviour of Al-Mg-Si-Cu alloys with different Mg/Si ratios and Cu additions[J]. Materials Science and Engineering:A, 2015, 627: 119-126. DOI:10.1016/j.msea.2014.12.086 |

| [7] |

ARUGA Y, KOZUKA M, TAKAKI Y, et al. Formation and reversion of clusters during natural aging and subsequent artificial aging in an Al-Mg-Si alloy[J]. Materials Science and Engineering:A, 2015, 631: 86-96. DOI:10.1016/j.msea.2015.02.035 |

| [8] |

MARTINSEN F A, EHLERS F J H, TORSÆTER M, et al. Reversal of the negative natural aging effect in Al-Mg-Si alloys[J]. Acta Materialia, 2012, 60(17): 6091-6101. DOI:10.1016/j.actamat.2012.07.047 |

| [9] |

CHANG C S T, WIELER I, WANDERKA N, et al. Positive effect of natural pre-ageing on precipitation hardening in Al-0.44 at% Mg-0.38 at% Si alloy[J]. Ultramicroscopy, 2009, 109(5): 585-592. DOI:10.1016/j.ultramic.2008.12.002 |

| [10] |

MAYO M J, NIX W D. A micro-indentation study of superplasticity in Pb, Sn, and Sn-38 wt% Pb[J]. Acta Metallurgica, 1988, 36(8): 2183-2192. DOI:10.1016/0001-6160(88)90319-7 |

| [11] |

BOWER A F, FLECK N A, NEEDLEMAN A, et al. Indentation of a power law creeping solid[J]. Proceedings of the Royal Society A:Mathematical, Physical and Engineering Sciences, 1993, 441(1911): 97-124. DOI:10.1098/rspa.1993.0050 |

| [12] |

GOODALL R, CLYNE T W. A critical appraisal of the extraction of creep parameters from nanoindentation data obtained at room temperature[J]. Acta Materialia, 2006, 54(20): 5489-5499. DOI:10.1016/j.actamat.2006.07.020 |

| [13] |

VOORHEES H R.Assessment and use of creep-rupture properties[M]//KUHN H, MEDLIN D (eds.).ASM Handbook.Mechanical Testing and Evaluation, vol.8.Materials Park, OH:ASM International, 2000:383-397.

|

| [14] |

孙黎明, 田妮, 丛福官, 等. 汽车车身用6016铝合金薄板应变硬化指数研究[J]. 轻合金加工技术, 2014, 42(11): 15-20. SUN L M, TIAN N, CONG F G, et al. Study on the strain hardening exponent of 6016 aluminum sheet for automotive body[J]. Light Alloy Fabrication Technology, 2014, 42(11): 15-20. |

| [15] |

MURAYAMA M, HONO K, SAGA M, et al. Atom probe studies on the early stages of precipitation in Al-Mg-Si alloys[J]. Materials Science and Engineering:A, 1998, 250(1): 127-132. DOI:10.1016/S0921-5093(98)00548-6 |

| [16] |

KIM J, KIM S, KOBAYASHI E, et al. Thermal stability and transition behavior of nanoclusters during two-step aging at 250℃ in Al-Mg-Si(-Cu) alloys[J]. Materials Transactions, 2014, 55(5): 768-773. DOI:10.2320/matertrans.M2013411 |

| [17] |

GABER A, GAFFAR M A, MOSTAFA M S, et al. Precipitation kinetics of Al-1.12 Mg2Si-0.35 Si and Al-1.07 Mg2Si-0.33 Cu alloys[J]. Journal of Alloys and Compounds, 2007, 429(1/2): 167-175. |

| [18] |

刘宏. Al-Mg-Si-Cu-Mn汽车车身用铝合金板材的研究[D]. 沈阳: 东北大学, 2005. LIU H.Development of a novel Al-Mg-Si-Cu-Mn alloy automotive body sheet material[D]. Shenyang:Northeastern University, 2005. http://d.wanfangdata.com.cn/Thesis/Y854681 |

| [19] |

IKENO S, MATSUDA K. Precipitation sequence of Al-Mg-Si alloys[J]. Materials Science Forum, 2003, 426/427/428/429/430/431/432: 357-362. |

| [20] |

ANDERSEN S J, ZANDBERGEN H W, JANSEN J, et al. The crystal structure of the β'' phase in Al-Mg-Si alloys[J]. Acta Materialia, 1998, 46(9): 3283-3298. DOI:10.1016/S1359-6454(97)00493-X |

2017, Vol. 24

2017, Vol. 24